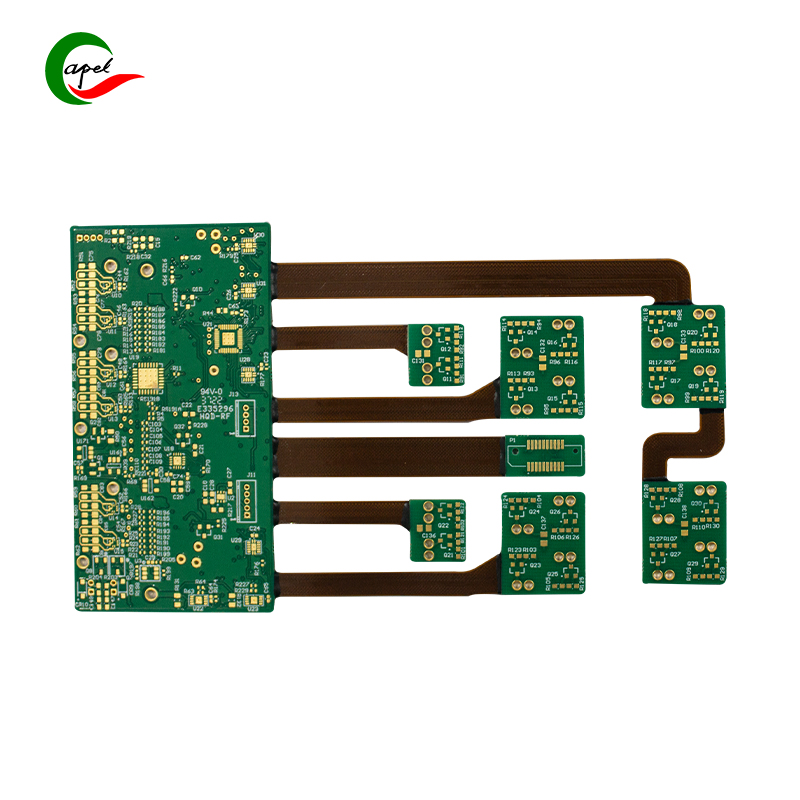

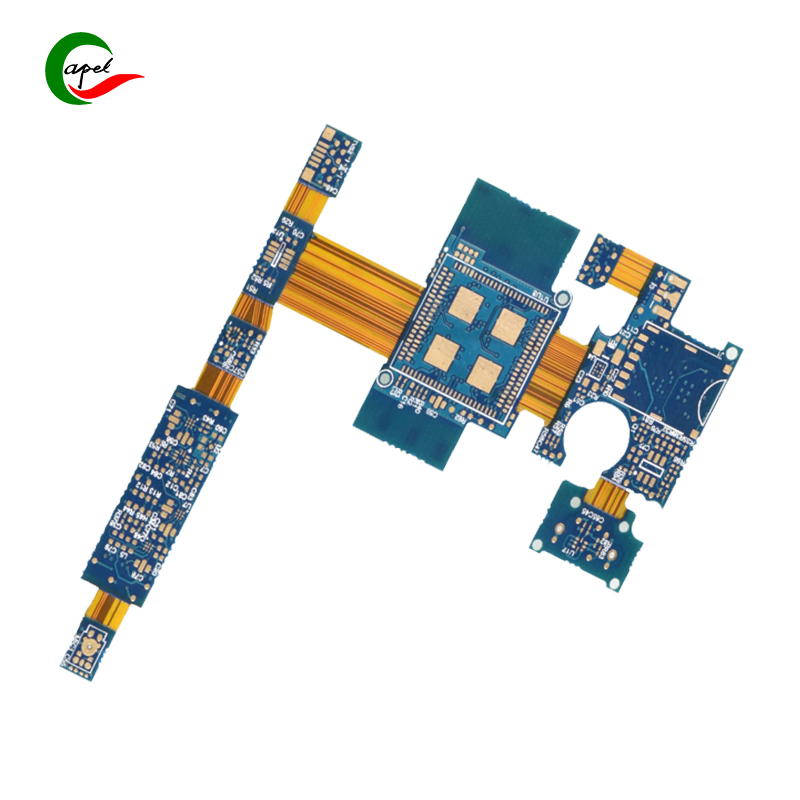

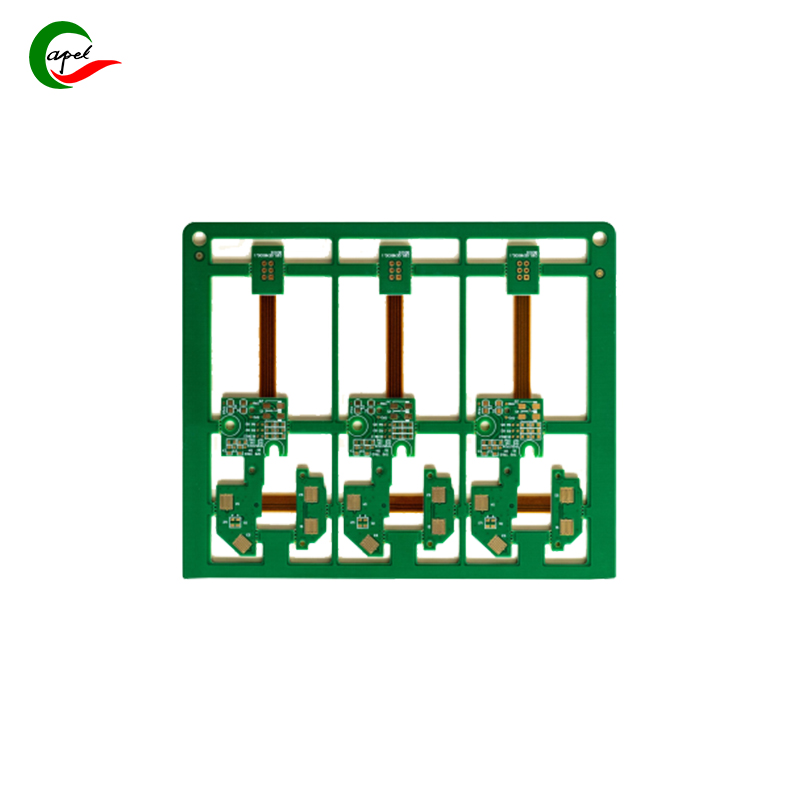

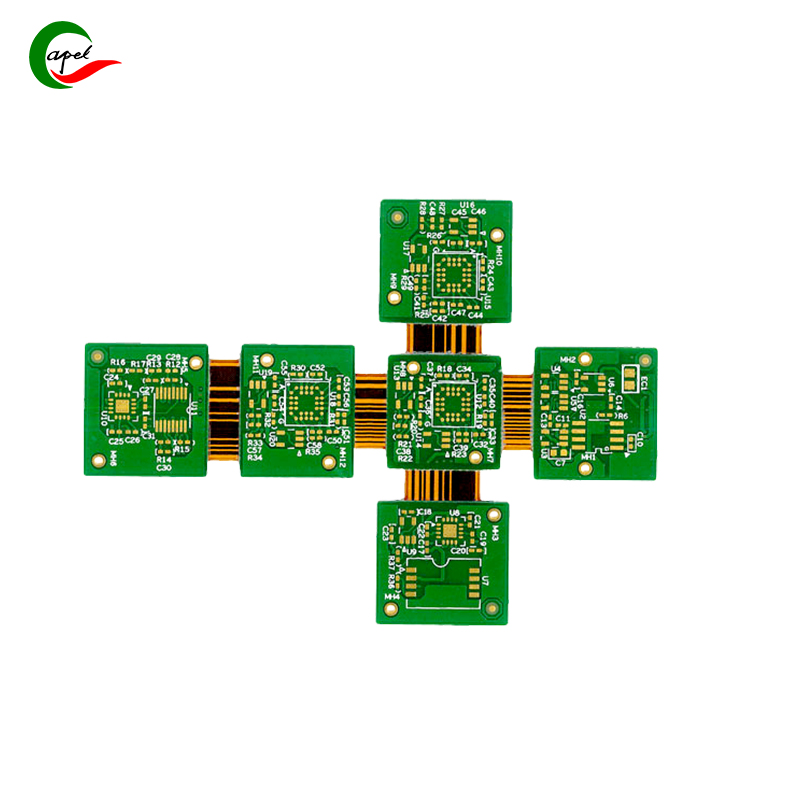

บริการผลิต PCB แบบแข็ง-Flex

ทีมผู้เชี่ยวชาญด้านเทคโนโลยีแผงวงจรพิมพ์แบบยืดหยุ่นแข็งของ Capel เป็นเวลา 15 ปี

- ให้ข้อมูลเชิงลึกและคำแนะนำอันมีค่าแก่ลูกค้าของเรา

- ความเข้าใจอย่างลึกซึ้งในด้านเทคนิคของเทคโนโลยีแผงวงจรแบบแข็งช่วยให้พวกเขาสามารถนำเสนอโซลูชั่นที่ปรับให้เหมาะกับความต้องการเฉพาะของลูกค้าแต่ละราย

- ผสานรวมเทคโนโลยีล้ำสมัยและหลักการออกแบบเข้ากับผลิตภัณฑ์ของตน ทำให้ลูกค้าของ Capel มั่นใจได้ว่าจะได้รับแผงวงจรแบบแข็งที่ล้ำสมัยที่ตรงหรือเกินกว่ามาตรฐานอุตสาหกรรม

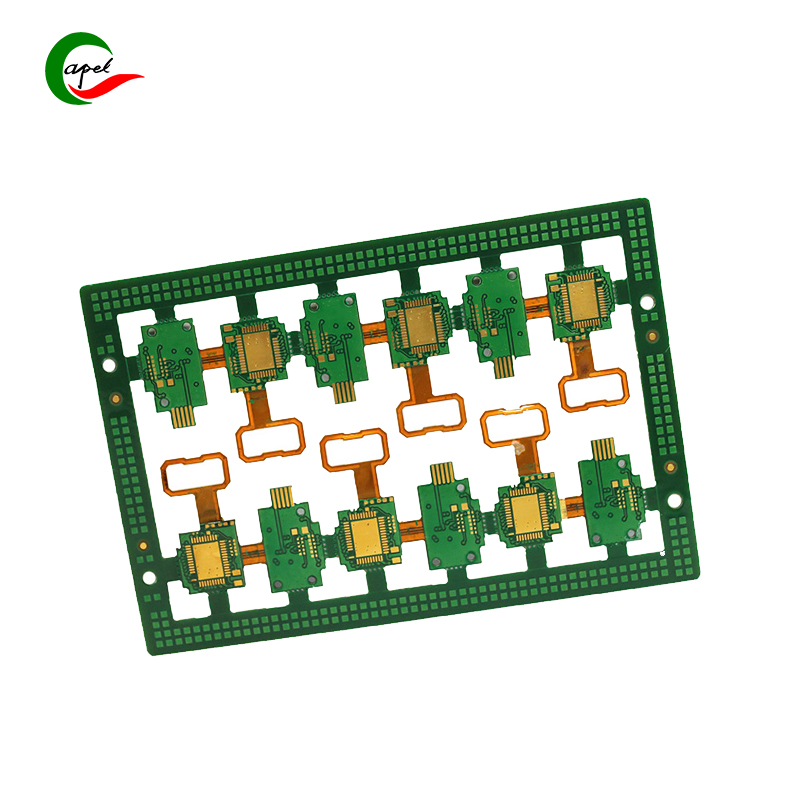

กำลังการผลิต PCB แบบแข็งสามารถเข้าถึงได้มากกว่า 70,000 ตารางเมตรต่อเดือน

--จัดการคำสั่งซื้อปริมาณมากและปฏิบัติตามกำหนดการผลิตที่รัดกุม ไม่ว่าคุณจะต้องการปริมาณน้อยหรือมาก เราสามารถตอบสนองความต้องการในการสั่งซื้อของคุณได้ทันทีและมีประสิทธิภาพ

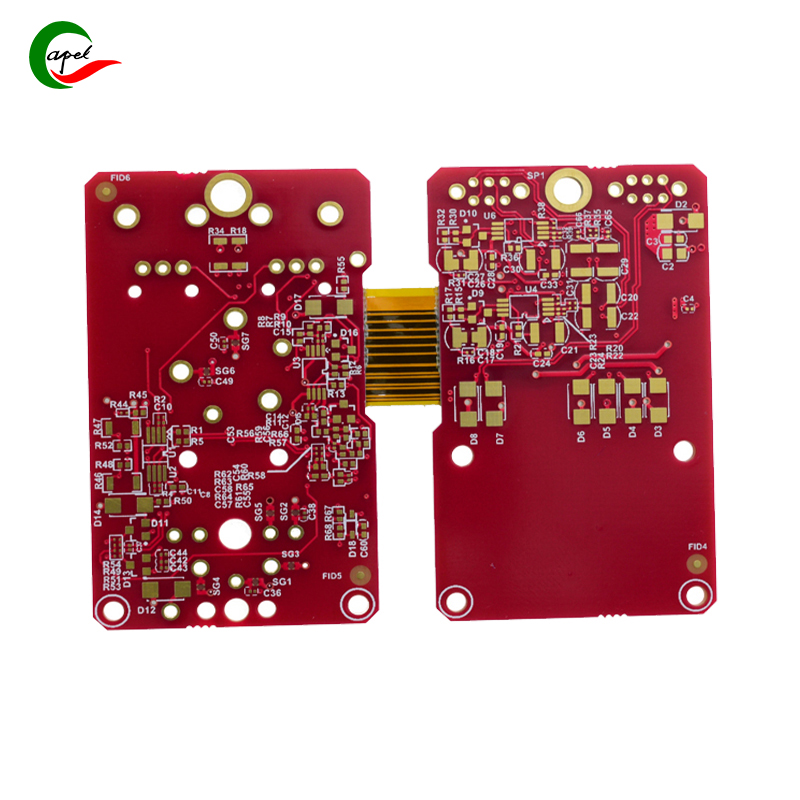

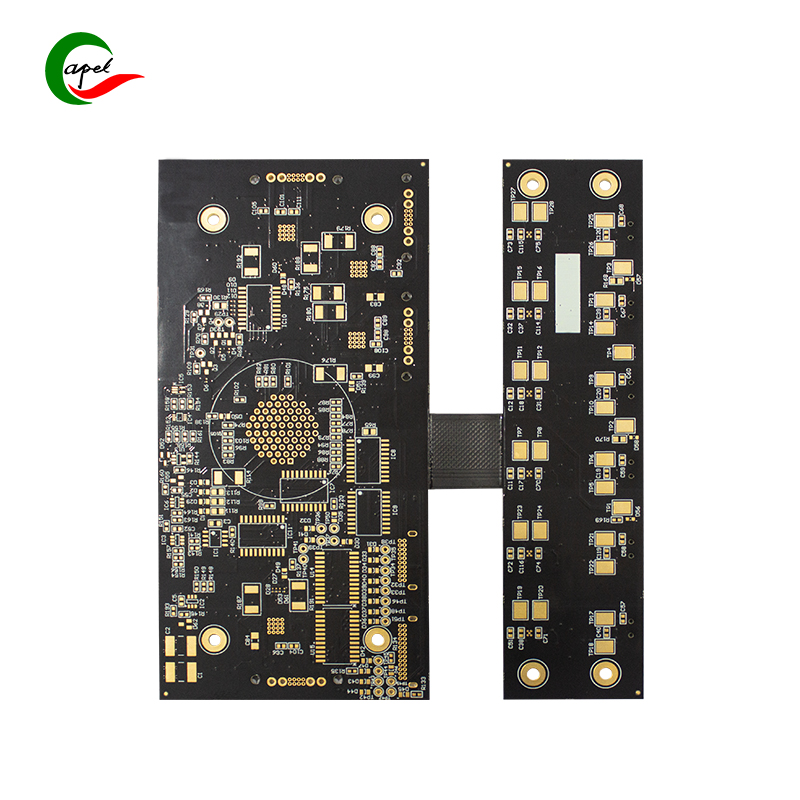

รองรับแผงวงจร PCB ที่มีความยืดหยุ่นสูงที่มีความแม่นยำสูง 2-32 ชั้นที่กำหนดเอง

- เทคโนโลยี อุปกรณ์ และกระบวนการขั้นสูงเพื่อให้มั่นใจว่าการผลิตมีความถูกต้องและเชื่อถือได้ ความใส่ใจในรายละเอียด มาตรการควบคุมคุณภาพที่เข้มงวด และการทดสอบที่ครอบคลุมช่วยให้เราสามารถส่งมอบ PCB ที่มีความยืดหยุ่นและแข็งแกร่งคุณภาพสูงที่ตรงตามมาตรฐานอุตสาหกรรมสูงสุด

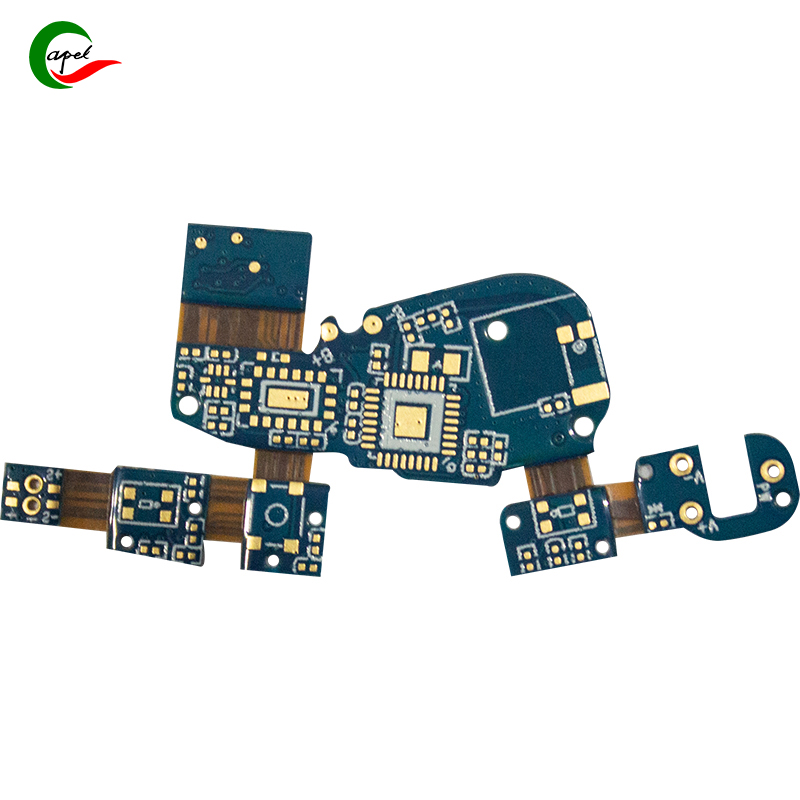

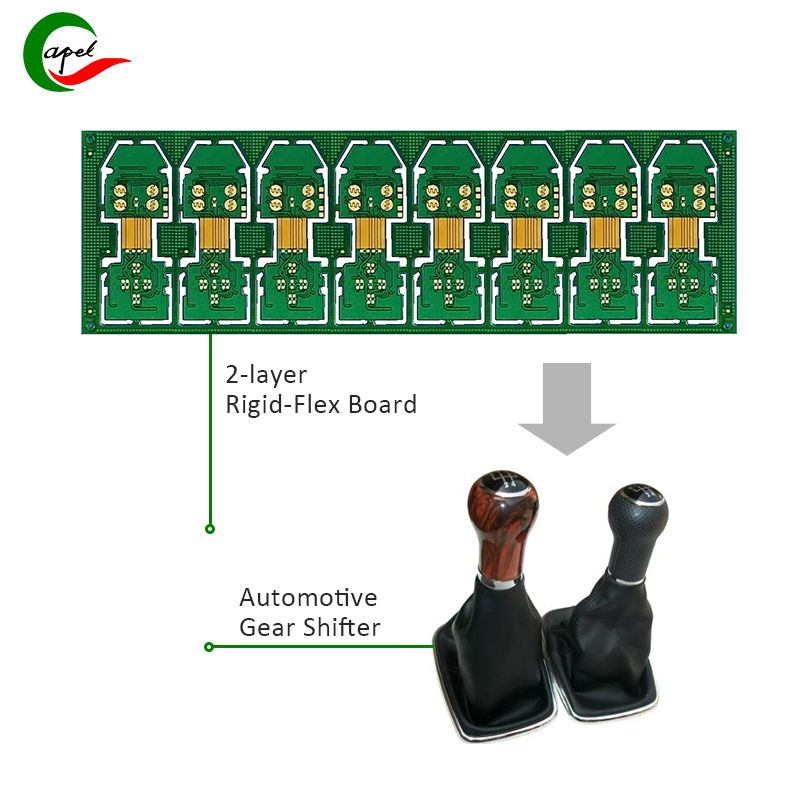

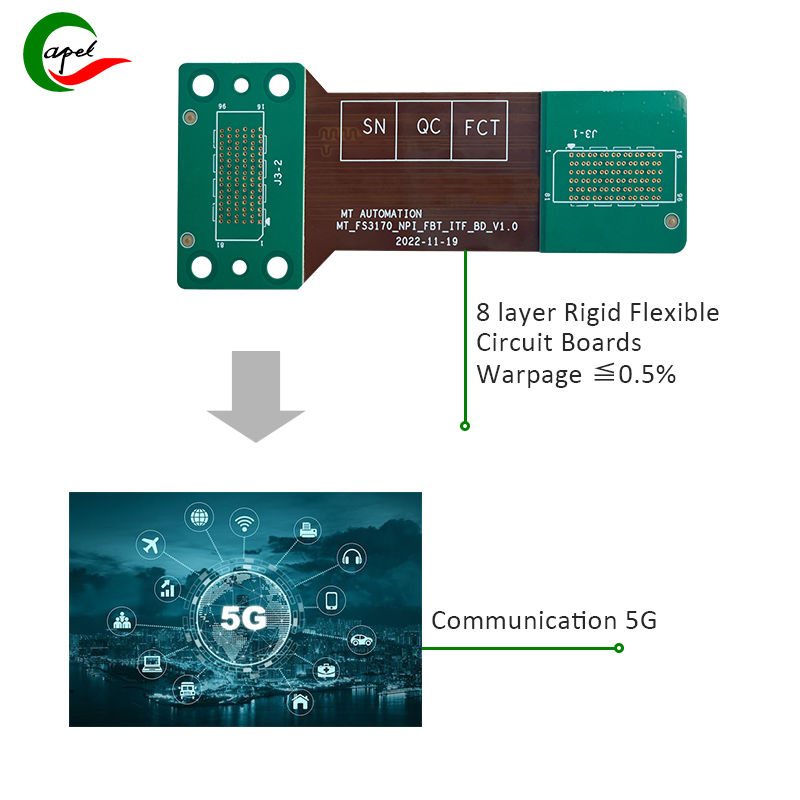

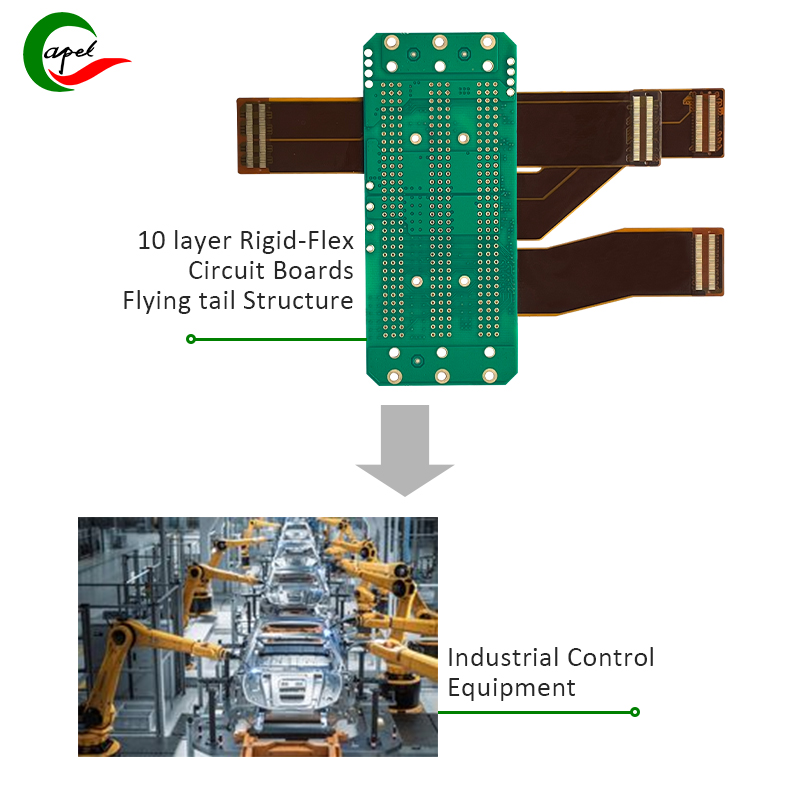

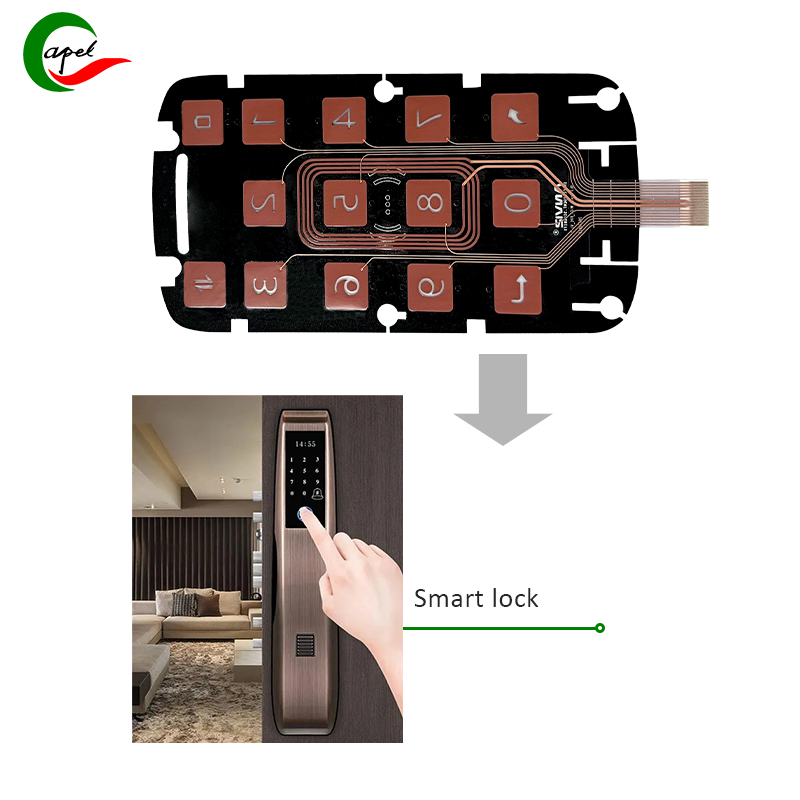

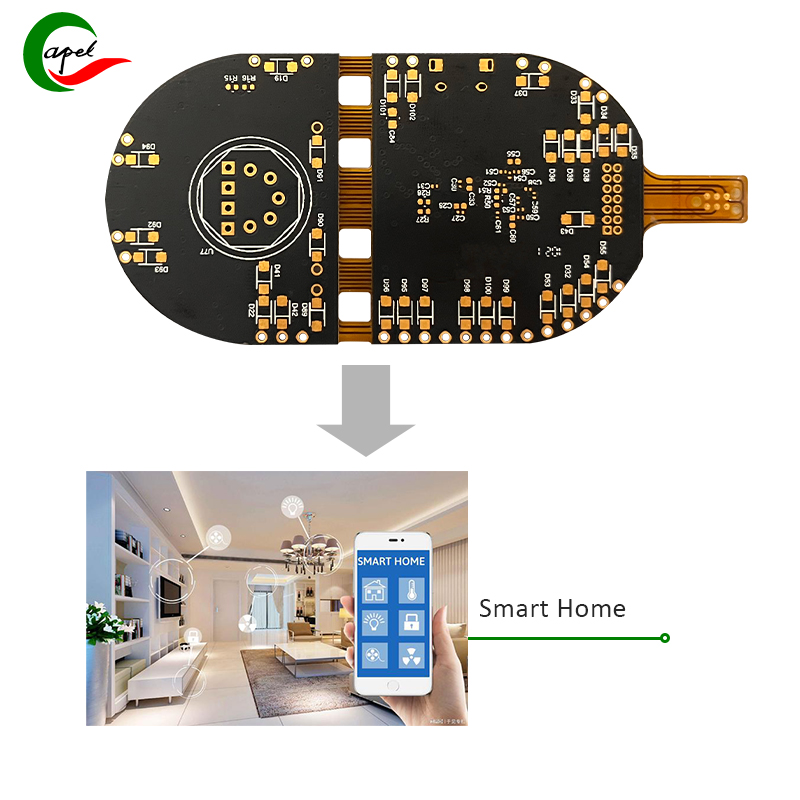

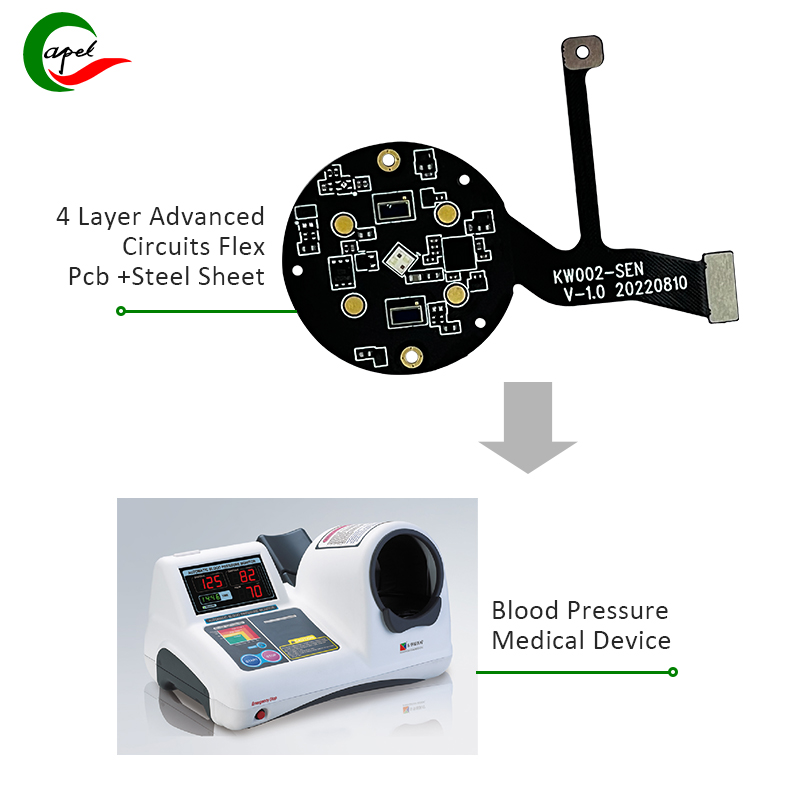

กรณีการใช้งานของแผงวงจร PCB แบบแข็ง

นำเสนอโซลูชันที่เชื่อถือได้ในการผลิตแผงวงจรแบบแข็งเกร็งสำหรับลูกค้าในอุปกรณ์สวมใส่ อุปกรณ์ทางการแพทย์ ระบบการบินและอวกาศและการป้องกัน ระบบยานยนต์ เครื่องใช้ไฟฟ้า ระบบอัตโนมัติทางอุตสาหกรรม และโทรคมนาคม

- PCBs ยืดหยุ่นและแข็งแบบกำหนดเองที่ตอบสนองความต้องการเฉพาะของพวกเขา

- ขึ้นอยู่กับความต้องการเฉพาะอุตสาหกรรมของคุณ เราสามารถจัดหาแผงวงจรพิมพ์ที่มีความยืดหยุ่นและแข็งด้วยวัสดุพิเศษ เช่น วัสดุทนอุณหภูมิสูงสำหรับการใช้งานด้านยานยนต์และอวกาศ รวมถึงวัสดุเกรดทางการแพทย์สำหรับการใช้งานอุปกรณ์ทางการแพทย์ นอกจากนี้เรายังคอยอัปเดตเทคโนโลยีการผลิต PCB แบบแข็งล่าสุดอยู่เสมอ เพื่อตอบสนองความต้องการที่เปลี่ยนแปลงไปของอุตสาหกรรมเหล่านี้

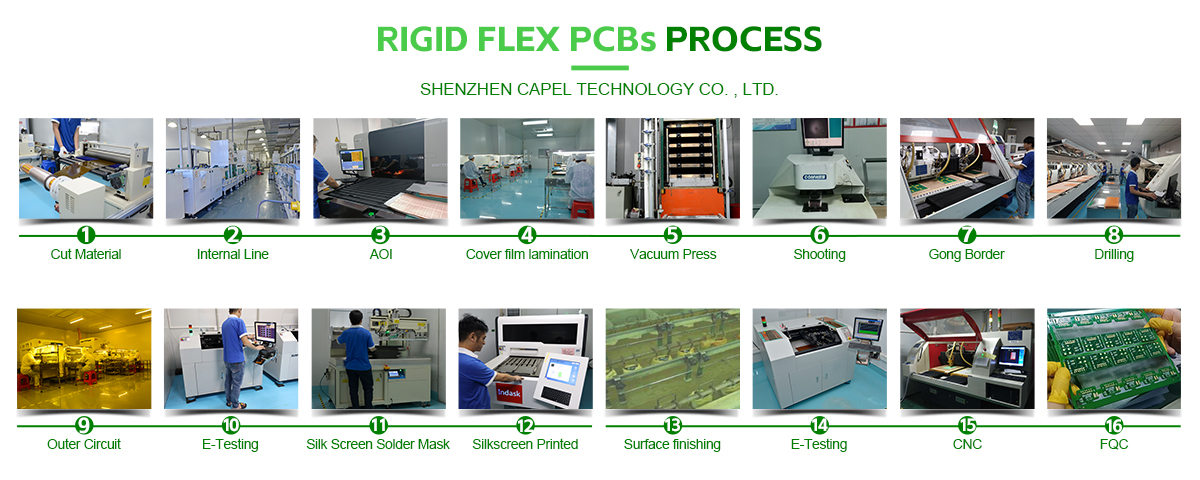

กระบวนการผลิต PCB ที่ยืดหยุ่นอย่างเข้มงวด

1. การตัด:การตัดวัสดุฐานฮาร์ดบอร์ด: ตัดพื้นที่ขนาดใหญ่ของบอร์ดหุ้มทองแดงให้เป็นขนาดตามการออกแบบ

2. การตัดวัสดุฐานกระดานที่มีความยืดหยุ่น:ตัดวัสดุม้วนดั้งเดิม (วัสดุฐาน กาวบริสุทธิ์ ฟิล์มหุ้ม การเสริมแรง PI ฯลฯ) ให้เป็นขนาดตามการออกแบบทางวิศวกรรม

3. การเจาะ:เจาะรูเพื่อต่อวงจร

4. หลุมดำ:ใช้ยาเพื่อให้ผงหมึกยึดติดกับผนังรู ซึ่งมีบทบาทที่ดีในการเชื่อมต่อและการนำไฟฟ้า

5. ชุบทองแดง:เคลือบชั้นทองแดงในรูเพื่อให้นำไฟฟ้าได้

6. การจัดตำแหน่งแสง:จัดแนวฟิล์ม (ลบ) ใต้ตำแหน่งรูที่สอดคล้องกันซึ่งมีการวางฟิล์มแห้งเพื่อให้แน่ใจว่ารูปแบบฟิล์มสามารถซ้อนทับกับพื้นผิวกระดานได้อย่างถูกต้อง รูปแบบของฟิล์มจะถูกถ่ายโอนไปยังฟิล์มแห้งบนพื้นผิวกระดานโดยใช้หลักการถ่ายภาพด้วยแสง

7. การพัฒนา:ใช้โพแทสเซียมคาร์บอเนตหรือโซเดียมคาร์บอเนตเพื่อพัฒนาฟิล์มแห้งในบริเวณที่ไม่ได้รับแสงของรูปแบบวงจรโดยปล่อยให้รูปแบบฟิล์มแห้งอยู่ในพื้นที่โล่ง

8. การแกะสลัก:หลังจากพัฒนารูปแบบวงจรแล้ว พื้นที่สัมผัสของพื้นผิวทองแดงจะถูกกัดออกด้วยสารละลายกัดกรด เหลือลวดลายไว้ด้วยฟิล์มแห้ง

ประกอบ pcb ดิ้น

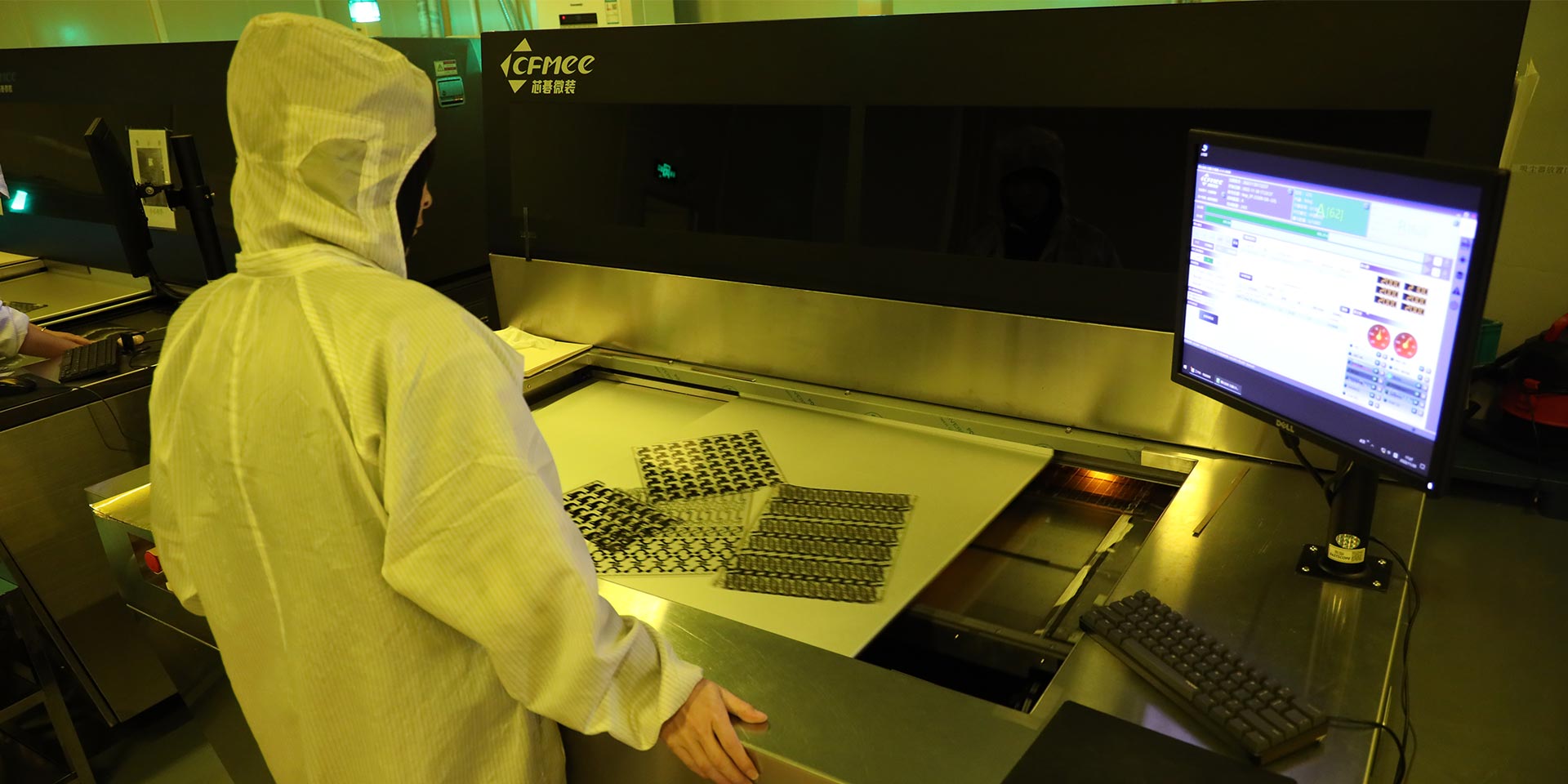

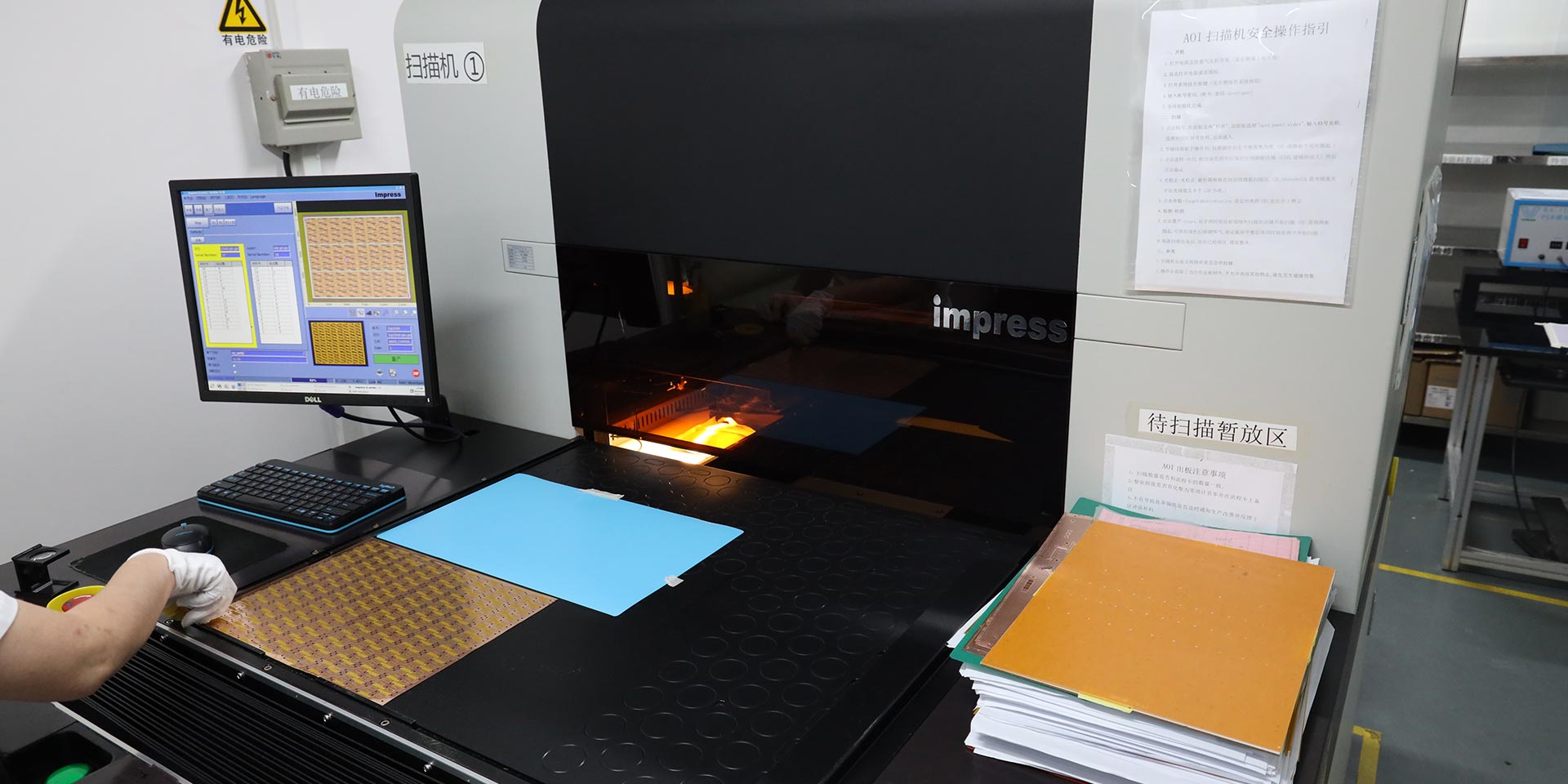

9. เอโอไอ:การตรวจสอบด้วยแสงอัตโนมัติ ผ่านหลักการสะท้อนแสง ภาพจะถูกส่งไปยังอุปกรณ์สำหรับการประมวลผล และเมื่อเปรียบเทียบกับข้อมูลที่ตั้งไว้ ปัญหาการเปิดและไฟฟ้าลัดวงจรของเส้นจะถูกตรวจพบ

10. การเคลือบ:ปิดวงจรฟอยล์ทองแดงด้วยฟิล์มป้องกันด้านบนเพื่อป้องกันการเกิดออกซิเดชันของวงจรหรือการลัดวงจร และในขณะเดียวกันก็ทำหน้าที่เป็นฉนวนและผลิตภัณฑ์โค้งงอ

11. การเคลือบ CV:กดฟิล์มเคลือบสำเร็จรูปและแผ่นเสริมแรงทั้งหมดผ่านอุณหภูมิสูงและแรงดันสูง

12. ต่อย:ใช้แม่พิมพ์และพลังของการเจาะเชิงกลเพื่อเจาะชิ้นงานให้ได้ขนาดในการขนส่งที่ตรงกับความต้องการในการผลิตของลูกค้า

13. การเคลือบ(การซ้อนทับของบอร์ด pcb แบบแข็ง)

14. การกด:ภายใต้สภาวะสุญญากาศ ผลิตภัณฑ์จะค่อยๆ ถูกให้ความร้อน และกดแผ่นซอฟต์บอร์ดและฮาร์ดบอร์ดเข้าด้วยกันผ่านการกดร้อน

15. การขุดเจาะรอง:เจาะรูผ่านที่เชื่อมต่อซอฟต์บอร์ดและฮาร์ดบอร์ด

16. การทำความสะอาดพลาสมา:ใช้พลาสมาเพื่อให้ได้ผลลัพธ์ที่วิธีการทำความสะอาดแบบเดิมๆ ไม่สามารถทำได้

17. ทองแดงแช่ (ฮาร์ดบอร์ด):มีการชุบชั้นทองแดงในรูเพื่อให้นำไฟฟ้าได้

18. การชุบทองแดง (ฮาร์ดบอร์ด):ใช้การชุบด้วยไฟฟ้าเพื่อทำให้ความหนาของทองแดงรูและทองแดงพื้นผิวหนาขึ้น

19. วงจร (ฟิล์มแห้ง):วางชั้นของวัสดุไวแสงบนพื้นผิวของแผ่นชุบทองแดงเพื่อใช้เป็นฟิล์มสำหรับถ่ายโอนลวดลาย การแกะสลักสายไฟ AOI: การแกะสลักพื้นผิวทองแดงทั้งหมด ยกเว้นรูปแบบวงจร การแกะสลักรูปแบบที่ต้องการ

20. หน้ากากประสาน (ซิลค์สกรีน):ปกปิดเส้นและพื้นผิวทองแดงทั้งหมดเพื่อป้องกันเส้นและเป็นฉนวน

21. หน้ากากประสาน (การสัมผัส):หมึกผ่านกระบวนการโฟโตพอลิเมอร์ไรเซชัน และหมึกในพื้นที่การพิมพ์สกรีนยังคงอยู่บนพื้นผิวกระดานและแข็งตัว

22. การเปิดโปงด้วยเลเซอร์:ใช้เครื่องตัดเลเซอร์เพื่อทำการตัดด้วยเลเซอร์ในระดับเฉพาะบนตำแหน่งของเส้นเชื่อมต่อแบบแข็ง-งอ ลอกส่วนแผ่นกระดานที่ยืดหยุ่นออก และเผยให้เห็นส่วนแผ่นอ่อน

23. การประกอบ:วางเหล็กแผ่นหรือเหล็กเสริมลงบนพื้นผิวกระดานที่สอดคล้องกันเพื่อยึดติดและเพิ่มความแข็งของส่วนสำคัญของ FPC

การประกอบ PCB ที่ยืดหยุ่นและแข็ง

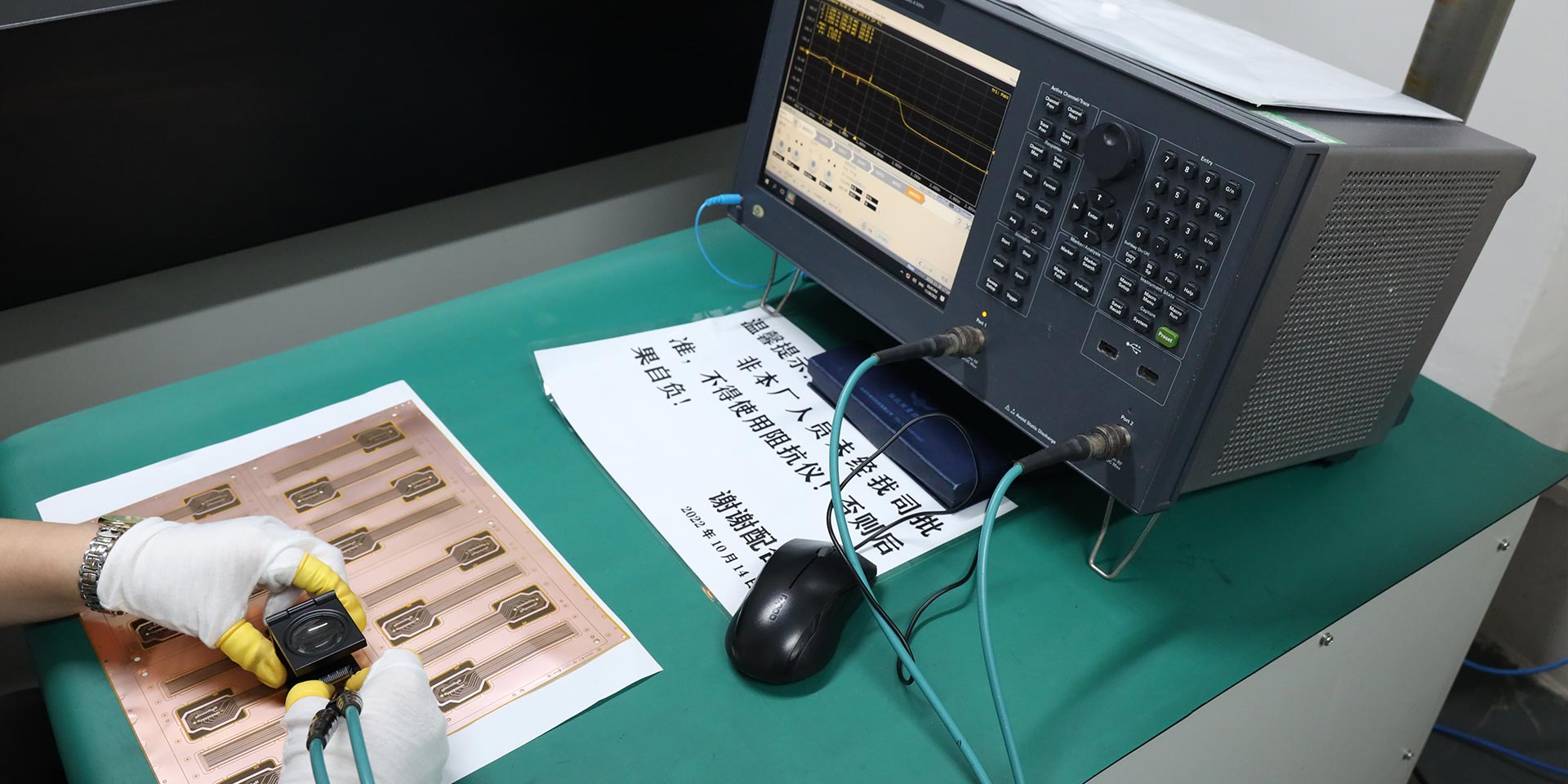

24. การทดสอบ:ใช้โพรบเพื่อทดสอบว่ามีข้อบกพร่องแบบเปิด/ลัดวงจรหรือไม่ เพื่อให้มั่นใจถึงการทำงานของผลิตภัณฑ์

25. ตัวละคร:พิมพ์สัญลักษณ์การทำเครื่องหมายบนกระดานเพื่ออำนวยความสะดวกในการประกอบและระบุผลิตภัณฑ์ถัดไป

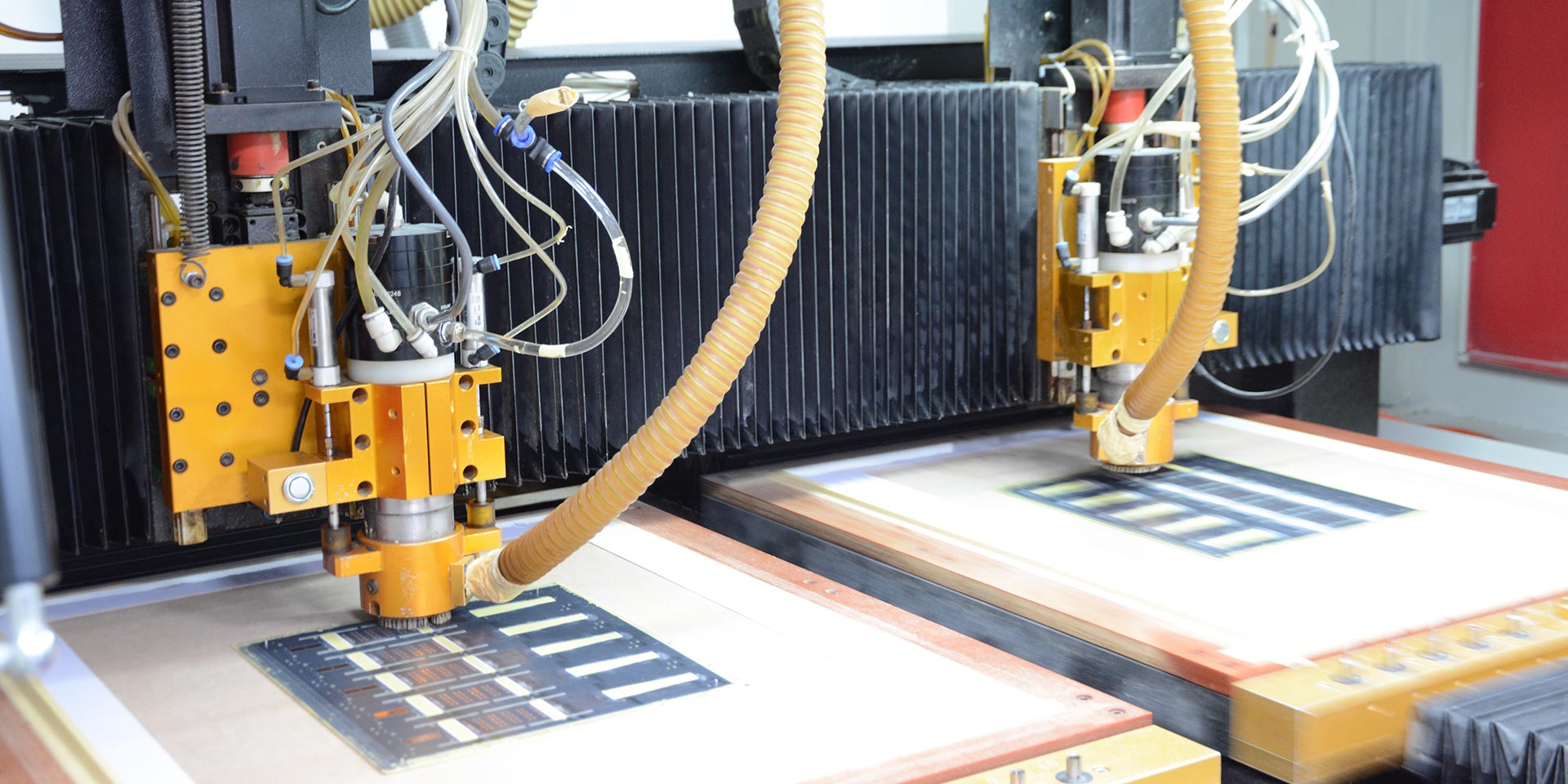

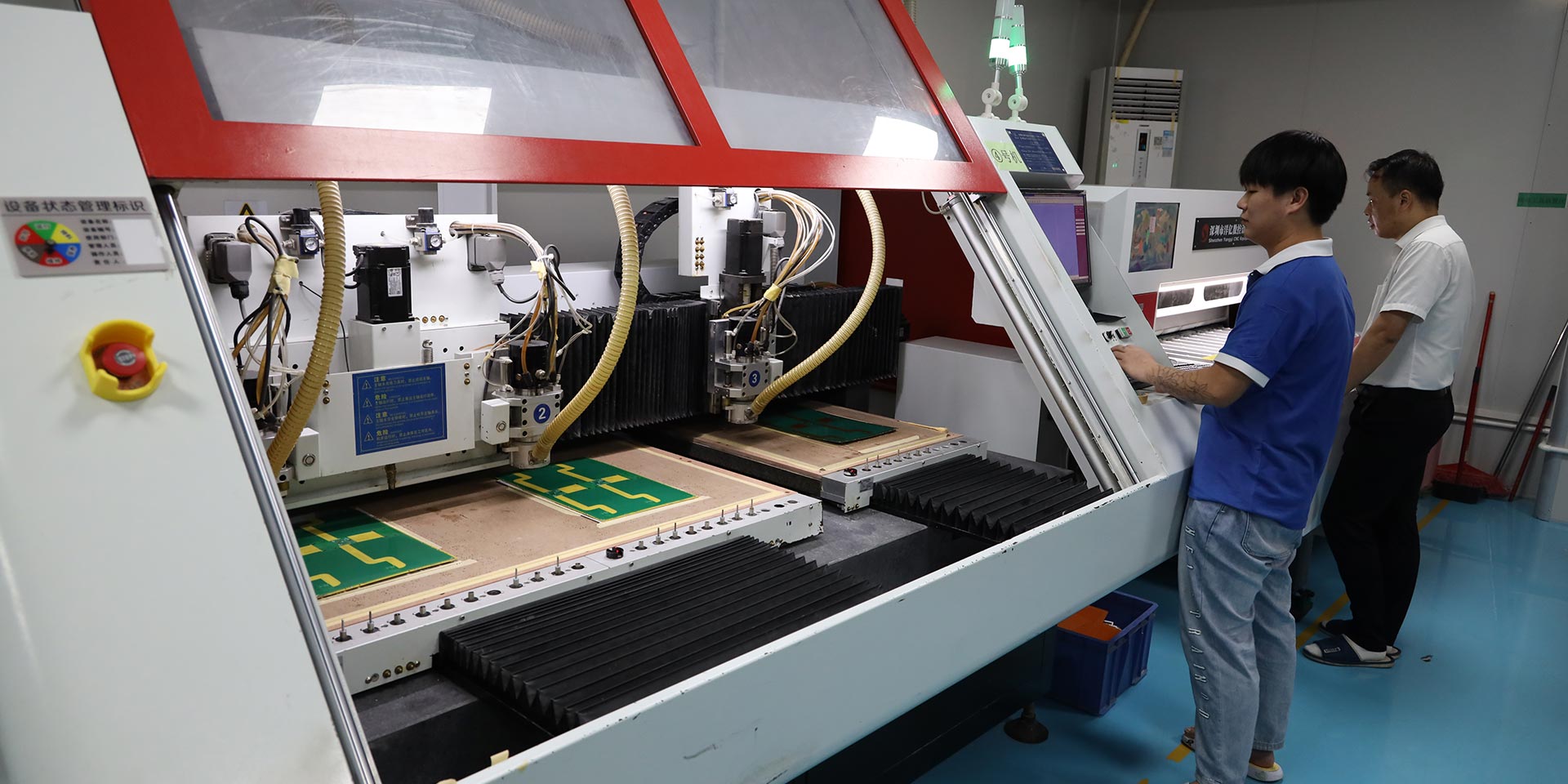

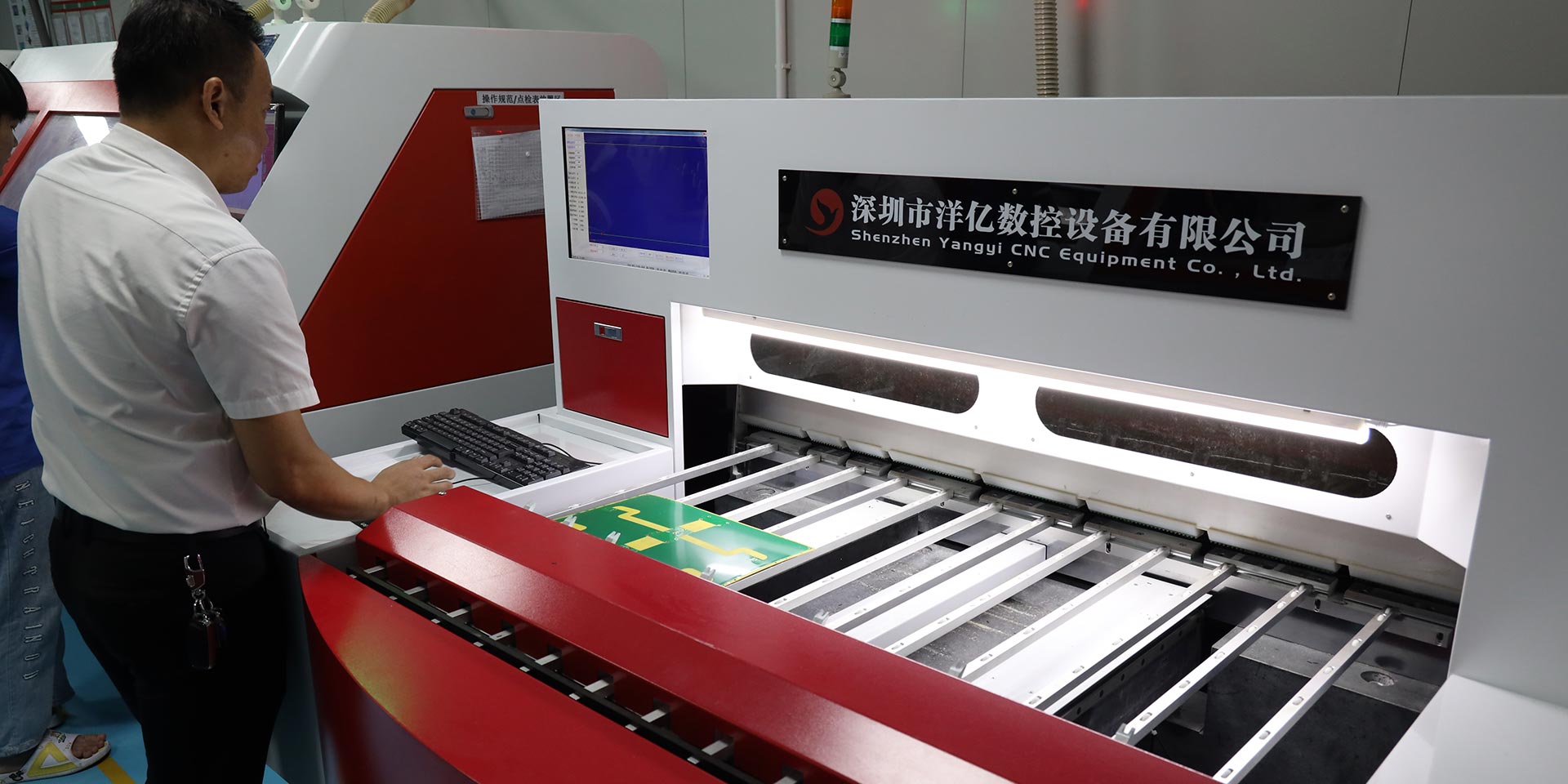

26. จานฆ้อง:ใช้เครื่องมือเครื่อง CNC เพื่อกัดรูปร่างที่ต้องการตามความต้องการของลูกค้า

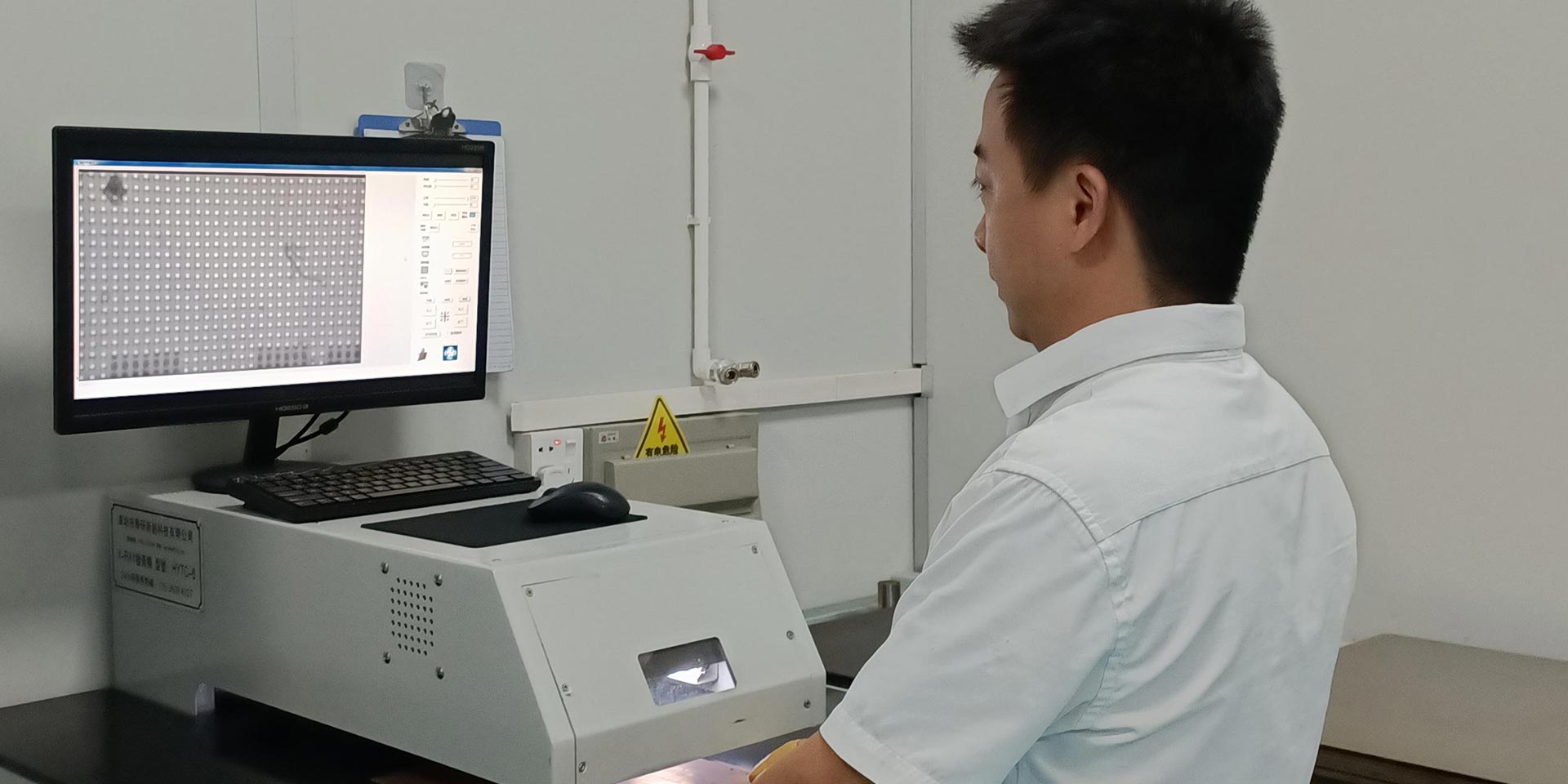

27. FQC:ผลิตภัณฑ์สำเร็จรูปจะได้รับการตรวจสอบลักษณะที่ปรากฏตามความต้องการของลูกค้าอย่างสมบูรณ์ และสินค้าที่มีข้อบกพร่องจะถูกเลือกออกเพื่อให้มั่นใจในคุณภาพของผลิตภัณฑ์

28. บรรจุภัณฑ์:บอร์ดที่ผ่านการตรวจสอบอย่างเต็มรูปแบบจะถูกบรรจุตามความต้องการของลูกค้าและจัดส่งไปยังคลังสินค้า

แอสเซมบลี PCB ที่ยืดหยุ่นของตุรกี

มอบความเชี่ยวชาญและความช่วยเหลือในระหว่างขั้นตอนการออกแบบ ช่วยให้ลูกค้าเพิ่มประสิทธิภาพการออกแบบของตน

สำหรับฟังก์ชันการทำงาน ความน่าเชื่อถือ และความคุ้มค่า

ความสามารถในการผลิตต้นแบบ PCB แบบแข็งงอได้ในปริมาณเล็กน้อยในเวลาที่เหมาะสม ช่วยให้ลูกค้าสามารถประเมินและตรวจสอบการออกแบบของตนก่อนที่จะดำเนินการผลิตจำนวนมาก

ดูแลรักษาเอกสารโดยละเอียดตลอดกระบวนการประกอบ รวมถึงรายการวัสดุ (BOM) คำแนะนำในการประกอบ และบันทึกการทดสอบ

การส่งมอบตรงเวลา (Capel มีการวางแผนการผลิตที่มีประสิทธิภาพ การจัดการทรัพยากรที่มีประสิทธิภาพ และการประสานงานอย่างใกล้ชิดกับลูกค้าตลอดกระบวนการผลิต)

จัดการข้อกังวลหรือปัญหาใดๆ ที่อาจเกิดขึ้นหลังการจัดส่ง และให้การสนับสนุนด้านเทคนิคหรือบริการการรับประกันทันที หากจำเป็น

ข้อดีของการผลิต PCB ที่ยืดหยุ่นและแข็ง

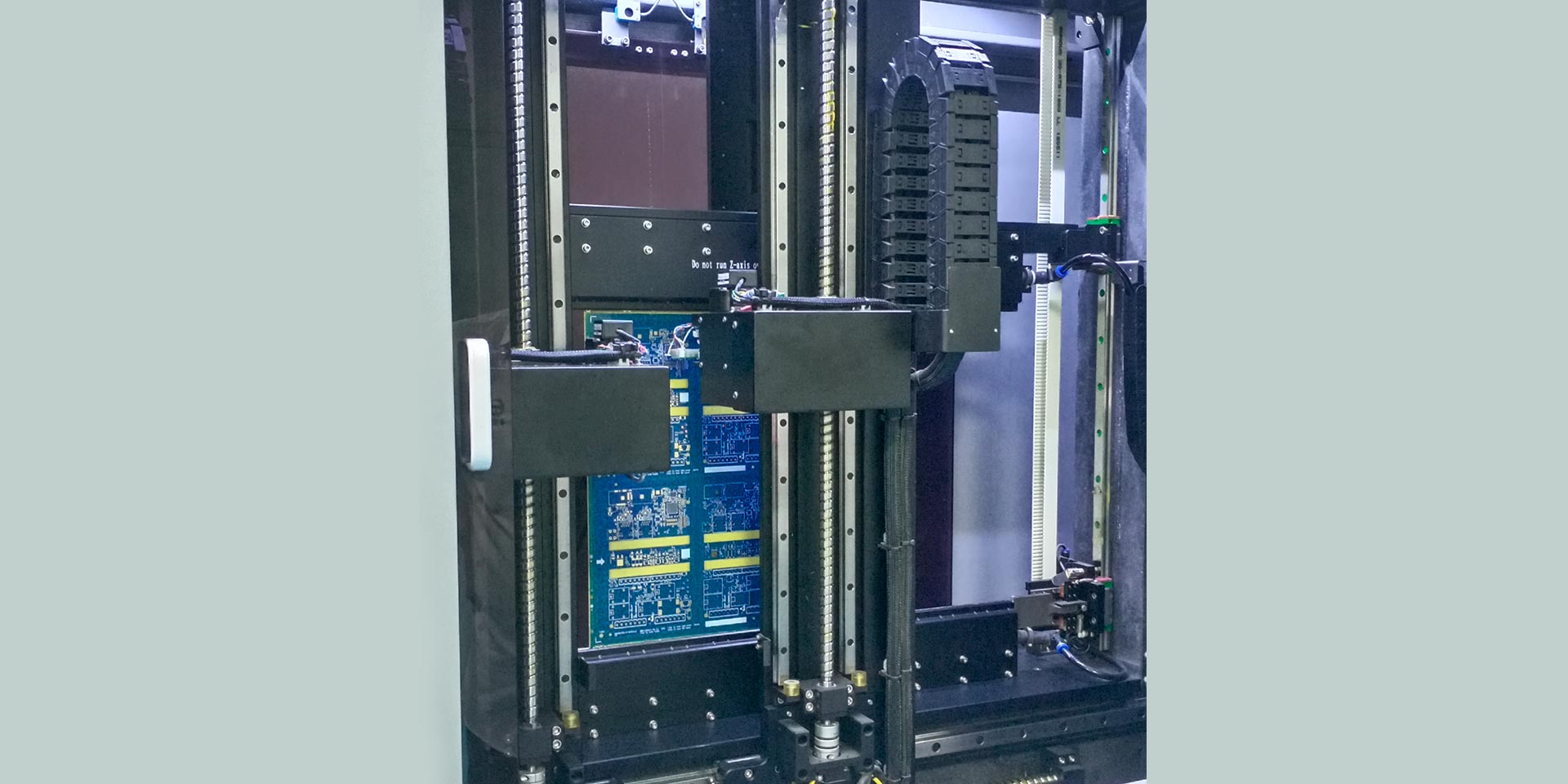

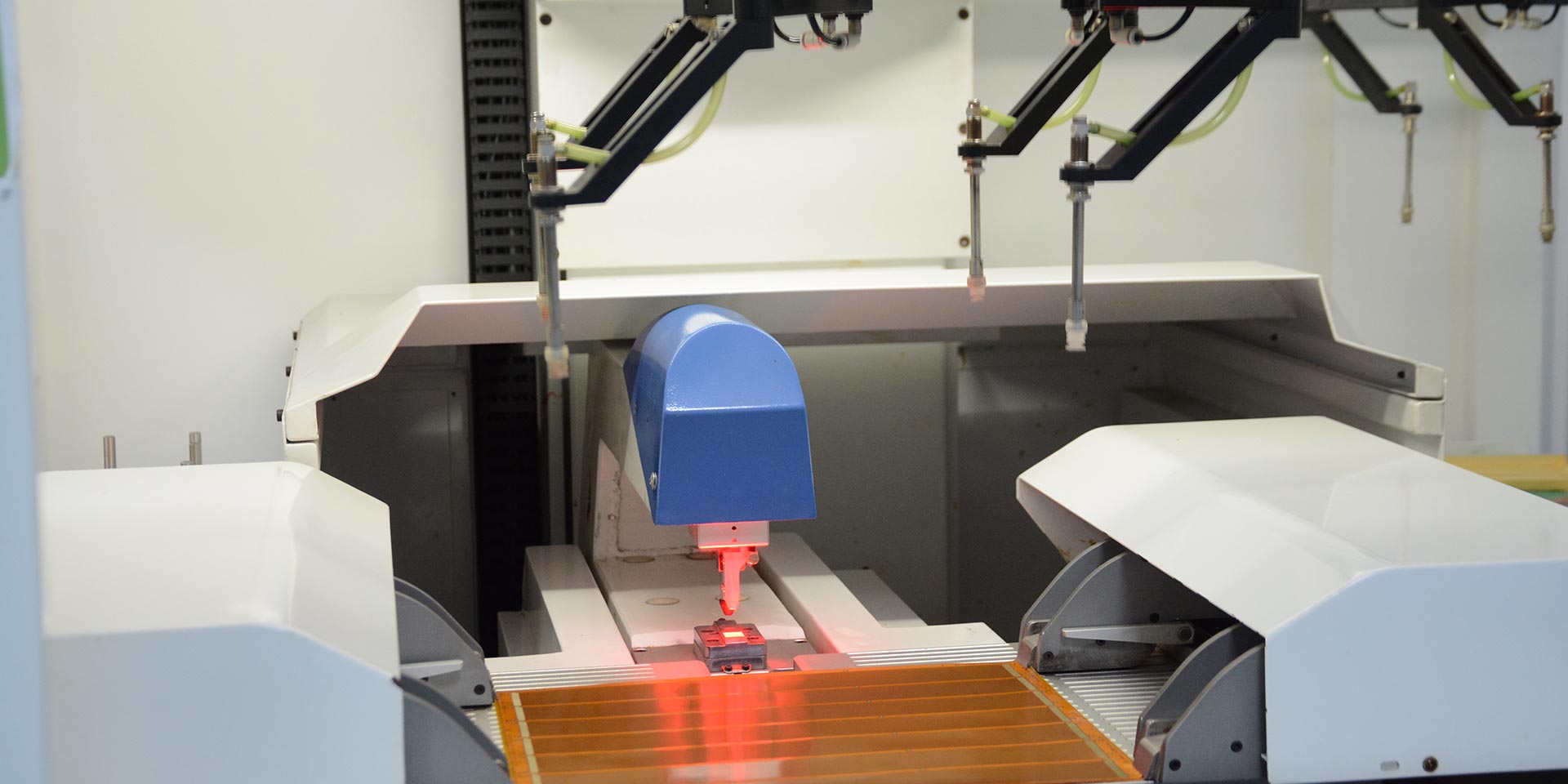

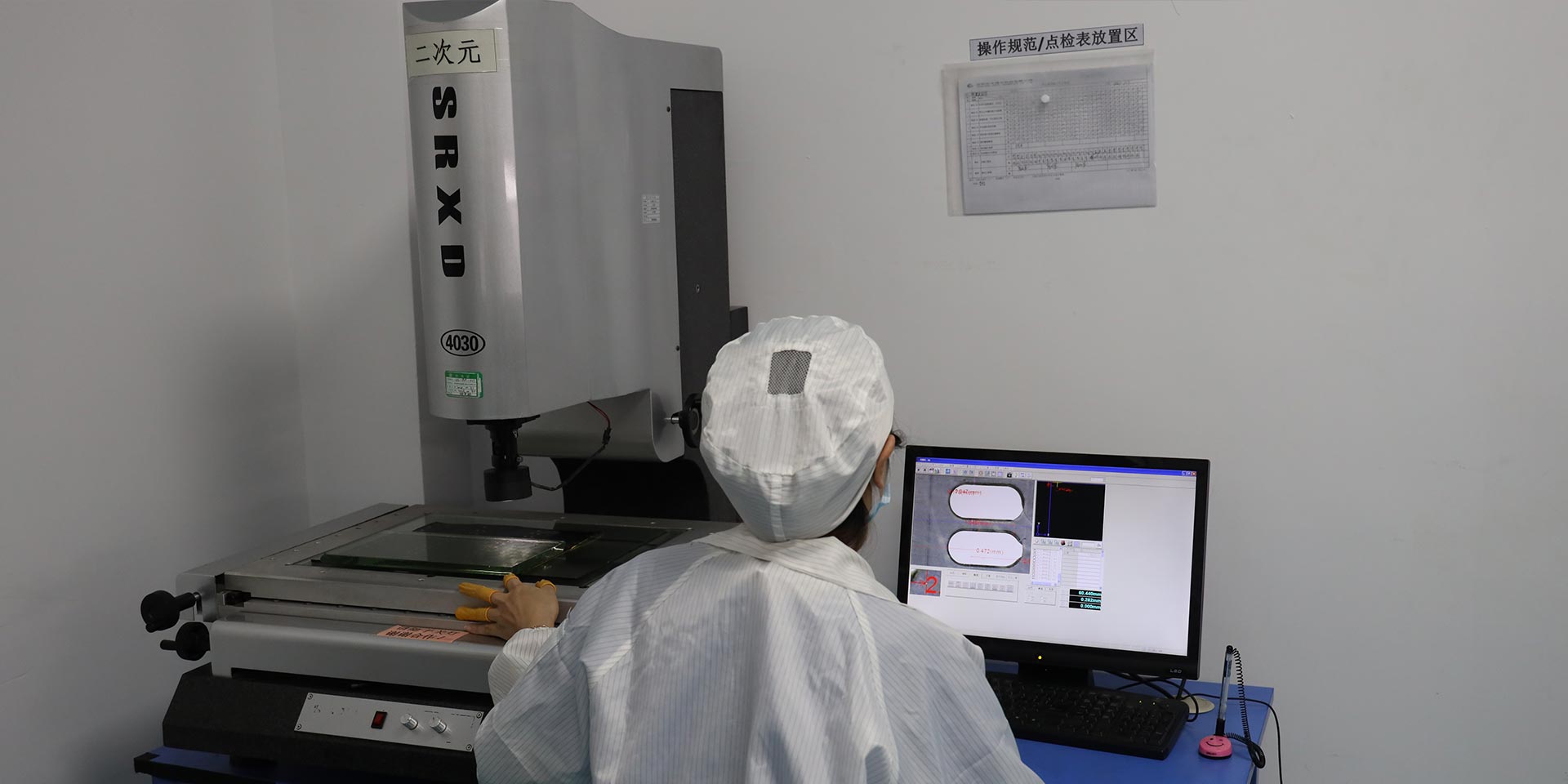

อุปกรณ์การผลิตอัตโนมัติและมีความแม่นยำสูง

- ลดข้อผิดพลาดของมนุษย์ ปรับปรุงประสิทธิภาพ และปรับปรุงคุณภาพโดยรวมของแผงวงจรพิมพ์แบบดิ้นแข็งของเรา

Capel มีฐานการวิจัยและพัฒนา โรงงานผลิต และโรงงานแพทช์สำหรับแผงวงจรแบบแข็งเกร็ง

-การวิจัยและพัฒนาอย่างต่อเนื่องเพื่อสร้างโซลูชั่นที่เป็นนวัตกรรมและปรับปรุงประสิทธิภาพของผลิตภัณฑ์ลูกค้าของเรา

-Capel สามารถควบคุมกระบวนการผลิตได้อย่างเต็มที่ ทำให้มั่นใจในการควบคุมคุณภาพและการผลิตที่มีประสิทธิภาพ มีระยะเวลารอคอยสินค้าสั้นลงและจัดส่งได้เร็วขึ้น

-Capel สามารถจัดการซ่อมแซมและดัดแปลงแผงวงจรแบบแข็งเกร็งที่พวกเขาผลิต ให้การสนับสนุนหลังการขาย และรับประกันความพึงพอใจของลูกค้า

นวัตกรรมอย่างต่อเนื่องของเทคโนโลยีกระบวนการที่ยอดเยี่ยมและขั้นสูง

-เราจัดลำดับความสำคัญของนวัตกรรมและการปรับปรุงอย่างต่อเนื่องในกระบวนการผลิต PCB ที่ยืดหยุ่นและยืดหยุ่นของเรา สำรวจและใช้เทคโนโลยีใหม่และขั้นสูงอย่างต่อเนื่อง มอบโซลูชั่นที่ล้ำสมัยและรับรองว่าบอร์ด PCB ที่ยืดหยุ่นและแข็งแกร่งของคุณตรงตามมาตรฐานทางเทคนิคล่าสุด

-เพิ่มประสิทธิภาพกระบวนการผลิตเพื่อปรับปรุงประสิทธิภาพและลดต้นทุน ลดการสูญเสียวัสดุ ลดระยะเวลาในการผลิต และนำเสนอโซลูชั่นที่คุ้มค่าแก่ลูกค้าของเรา

ความสามารถในการผลิต PCB ที่ยืดหยุ่นและเข้มงวด

| หมวดหมู่ | ความสามารถของกระบวนการ | หมวดหมู่ | ความสามารถของกระบวนการ |

| ประเภทการผลิต | PCB ดิ้น FPC ชั้นเดียว FPC flec PCB สองชั้น FPC หลายชั้น อะลูมิเนียม PCB PCB แบบแข็ง | เลเยอร์ ตัวเลข | PCB ยืดหยุ่น FPC 1-30 ชั้น Rigid-FlexPCB 2-32 ชั้น PCB แข็ง 1-60 ชั้น บอร์ดเอชดีไอ |

| สูงสุด ผลิต ขนาด | FPC ชั้นเดียว 4000mm FPC สองชั้น 1200mm FPC หลายชั้น 750 มม แผ่น PCB แบบแข็ง 750mm | ฉนวน ชั้น ความหนา | 27.5um /37.5/ 50um /65/75um 100um /125um / 150um |

| กระดาน ความหนา | FPC0.06มม.-04มม PCB แบบแข็ง025-60mm | ความอดทนของ ขนาด PTH | +0.075มม |

| พื้นผิว เสร็จ | แช่ทอง/แช่ ชุบเงิน/ทอง /การชุบดีบุก/OSP | ทำให้แข็งตัว | FR4 /PI/ สัตว์เลี้ยง /SUS /PSA/อลู |

| ครึ่งวงกลม ขนาดปาก | ต่ำสุด 0.4มม | ความกว้างของช่องว่างบรรทัดขั้นต่ำ | 0.045 มม./0.045 มม |

| ความหนา ความอดทน | +0.03มม | ความต้านทาน | 500-1200 |

| ทองแดงฟอยล์ ความหนา | 9um/12um/18um/ 35um /70um/100um | ความต้านทาน ถูกควบคุม ความอดทน | +10% |

| ความอดทน OT ขนาด NPTH | +0.05มม | ความกว้างฟลัชขั้นต่ำ | 0.80มม |

| มิน เวีย โฮล | 0.1 มม | การดำเนินการ มาตรฐาน | GB/IPC-650/PC-6012IPC-01311/ ไอพีซี-601311 |

| การรับรอง | ยูแลนด์ ROHS 5014001:2015 IS0 9001:2015 IATF16949:2016 | สิทธิบัตร | สิทธิบัตรรุ่น สิทธิบัตรการประดิษฐ์ |

การควบคุมคุณภาพสำหรับการผลิต PCB ที่ยืดหยุ่นและเข้มงวด

ระบบควบคุมคุณภาพที่สมบูรณ์

- เราได้นำระบบการควบคุมคุณภาพที่ครอบคลุมมาใช้เพื่อให้มั่นใจในมาตรฐานสูงสุดในการผลิต PCB ที่มีความยืดหยุ่นและเข้มงวด (การตรวจสอบวัสดุ การตรวจสอบกระบวนการ การทดสอบผลิตภัณฑ์ และการประเมินผล)

การดำเนินงานของเราได้รับการรับรองมาตรฐาน ISO 14001:2015 , ISO 9001:2015, IATF16949:2016

-ความมุ่งมั่นของเราในการจัดการคุณภาพ ความยั่งยืนด้านสิ่งแวดล้อม และการปรับปรุงอย่างต่อเนื่อง ความทุ่มเทของเราในการส่งมอบแผงวงจรแบบแข็งที่มีความน่าเชื่อถือและมีคุณภาพสูง

ผลิตภัณฑ์ของเรามีเครื่องหมาย UL และ ROHS

- ช่วยให้มั่นใจได้ว่า PCBs ที่มีความยืดหยุ่นและแข็งของเราตรงตามมาตรฐานความปลอดภัยและสอดคล้องกับกฎระเบียบอุตสาหกรรม ปราศจากสารอันตราย ทำให้เป็นมิตรต่อสิ่งแวดล้อมและปลอดภัยสำหรับใช้ในการใช้งานต่างๆ

ได้รับสิทธิบัตรรุ่นอรรถประโยชน์และสิทธิบัตรการประดิษฐ์มากกว่า 20 รายการ

- เรามุ่งเน้นในการพัฒนาโซลูชันที่มีเอกลักษณ์และสร้างสรรค์ในการผลิต PCB ที่มีความยืดหยุ่นสูง ความมุ่งมั่นของเราต่อนวัตกรรมทำให้มั่นใจได้ว่าคุณจะได้รับผลิตภัณฑ์ล้ำสมัยที่ตรงตามความต้องการเฉพาะของคุณ

การสร้างต้นแบบ PCB แบบแข็งแบบเลี้ยวอย่างรวดเร็ว

บริการผลิตต้นแบบแผงวงจรยืดหยุ่นแบบยืดหยุ่นไม่หยุดนิ่งตลอด 24 ชั่วโมง

การจัดส่งสำหรับคำสั่งซื้อชุดเล็กมักใช้เวลา 5-7 วัน

การส่งมอบการผลิตจำนวนมากมักใช้เวลา 10-15 วัน

| การผลิต | จำนวนชั้น | เวลาจัดส่ง (วันทำการ) | |||

| ตัวอย่าง | การผลิตจำนวนมาก | ||||

| เอฟพีซี | 1L | 3 | 6-7 | ||

| 2L | 4 | 7-8 | |||

| 3L | 5 | 8-10 | |||

| สำหรับ PCB แบบยืดหยุ่นของ FPC ที่มีมากกว่า 3 ชั้น ให้เพิ่ม 2 วันทำการสำหรับแต่ละชั้นเพิ่มเติม | |||||

| HDI ฝังอยู่ จุดอ่อนตาบอด พีซีบีและ แข็ง-Flex พีซีบี | 2-3ล | 7 | 10-12 | ||

| 4-5 ลิตร | 8 | 12-15 | |||

| 6L | 12 | 16-20 | |||

| 8L | 15 | 20-25 | |||

| 10-20ล | 18 | 25-30 | |||

| SMT: เพิ่มเวลาจัดส่งข้างต้นอีก 1-2 วันทำการ | |||||

| RFQ:2 ชั่วโมงทำงาน CS:24 ชั่วโมงทำงาน | |||||

| EQ:4 ชั่วโมงทำงาน กำลังการผลิต: 80000m/เดือน | |||||

ใบเสนอราคาทันทีสำหรับ PCB ที่ยืดหยุ่นและการประกอบ PCB แบบยืดหยุ่น

Capel ผลิตในโรงงานของตนเองและควบคุมโดยทีมงานผู้เชี่ยวชาญที่มีประสบการณ์ 15 ปี เพื่อให้มั่นใจว่าผลิตภัณฑ์ทุกชิ้นมีคุณสมบัติครบถ้วน 100%