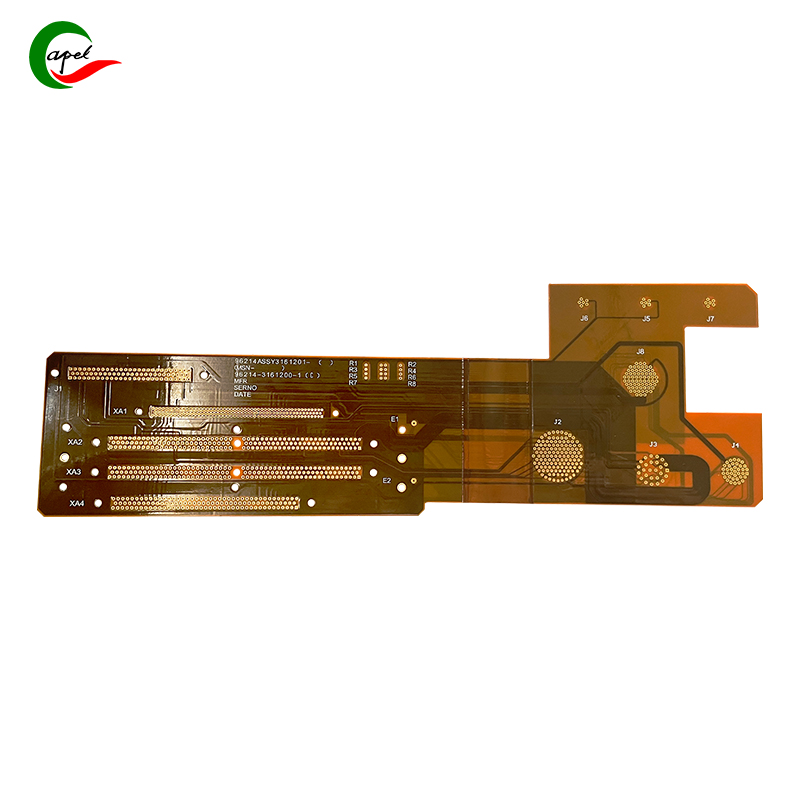

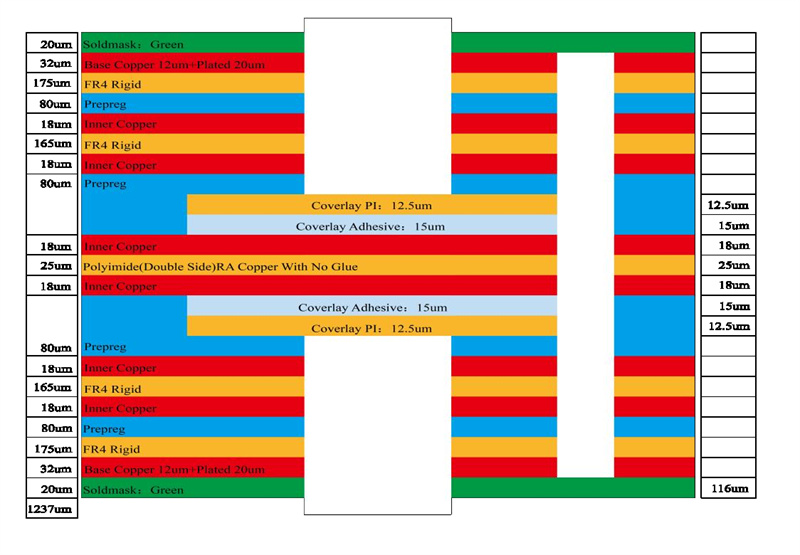

การสร้างต้นแบบ PCB แบบเลี้ยวเร็ว 6 ชั้นบอร์ดยืดหยุ่นหลายชั้นความหนาแน่นสูงสำหรับยานยนต์

ข้อมูลจำเพาะ

| หมวดหมู่ | ความสามารถของกระบวนการ | หมวดหมู่ | ความสามารถของกระบวนการ |

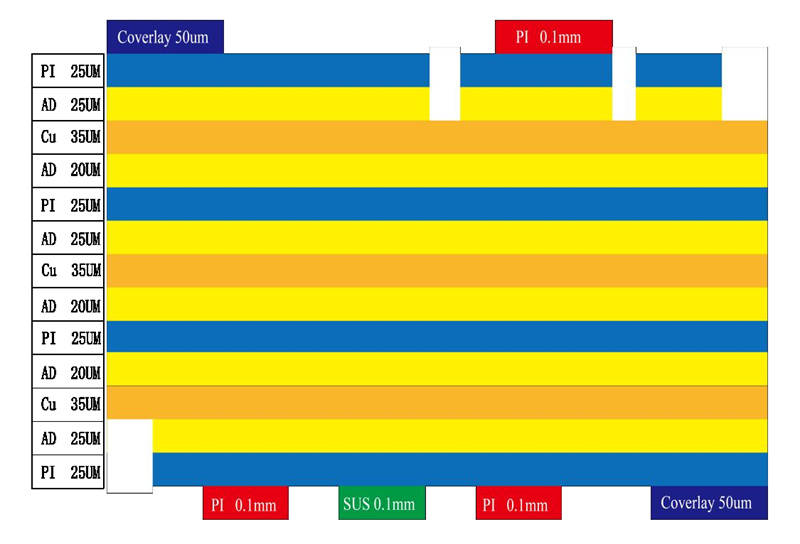

| ประเภทการผลิต | FPC ชั้นเดียว / FPC สองชั้น PCB FPC / อลูมิเนียมหลายชั้น PCB แบบแข็ง | หมายเลขเลเยอร์ | FPC 1-16 ชั้น Rigid-FlexPCB 2-16 ชั้น แผงวงจรพิมพ์ HDI |

| ขนาดการผลิตสูงสุด | FPC ชั้นเดียว 4000mm สองชั้น FPC 1200 มม FPC หลายชั้น 750 มม แผ่น PCB แบบแข็ง 750mm | ชั้นฉนวน ความหนา | 27.5um /37.5/ 50um /65/ 75um / 100um / 125um / 150um |

| ความหนาของบอร์ด | เอฟพีซี 0.06มม. - 0.4มม แผ่น PCB ชนิดแข็ง 0.25 - 6.0มม | ความอดทนของ PTH ขนาด | ±0.075มม |

| พื้นผิวเสร็จสิ้น | แช่ทอง/แช่ การชุบเงิน/ทอง/การชุบดีบุก/OSP | ทำให้แข็งตัว | FR4 / PI / PET / SUS / PSA/อลู |

| ขนาดปากครึ่งวงกลม | ต่ำสุด 0.4มม | พื้นที่บรรทัดขั้นต่ำ / ความกว้าง | 0.045 มม./0.045 มม |

| ความทนทานต่อความหนา | ±0.03มม | ความต้านทาน | 50Ω-120Ω |

| ความหนาของฟอยล์ทองแดง | 9um/12um / 18um / 35um / 70um/100um | ความต้านทาน ถูกควบคุม ความอดทน | ±10% |

| ความอดทนของ NPTH ขนาด | ±0.05มม | ความกว้างฟลัชขั้นต่ำ | 0.80มม |

| มิน เวีย โฮล | 0.1 มม | ดำเนินการ มาตรฐาน | GB / IPC-650 / IPC-6012 / IPC-6013II / ไอพีซี-6013III |

เราทำบอร์ดแบบยืดหยุ่นหลายชั้นด้วยประสบการณ์ 15 ปีด้วยความเป็นมืออาชีพของเรา

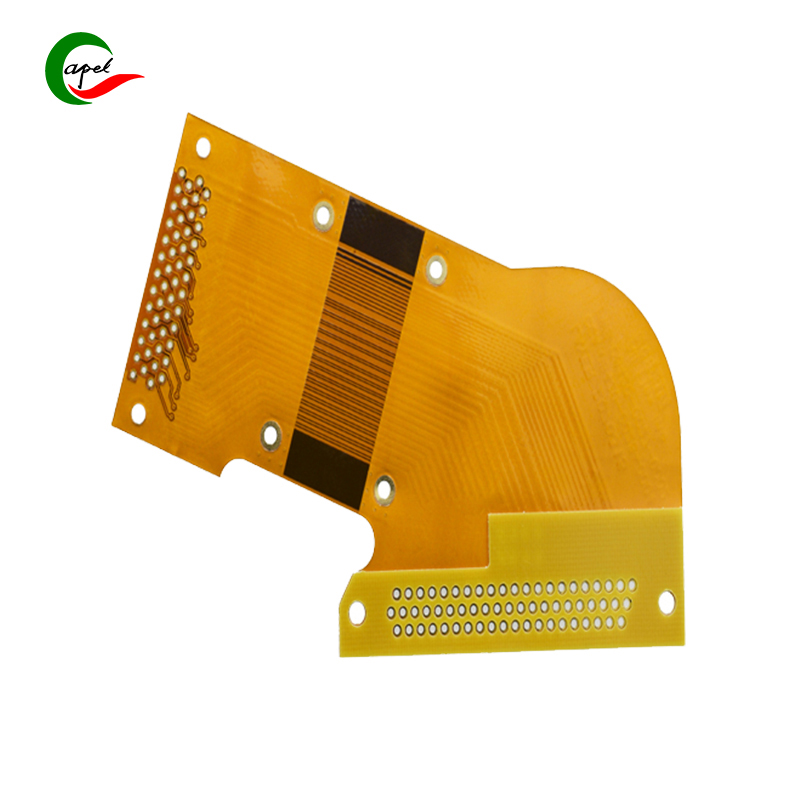

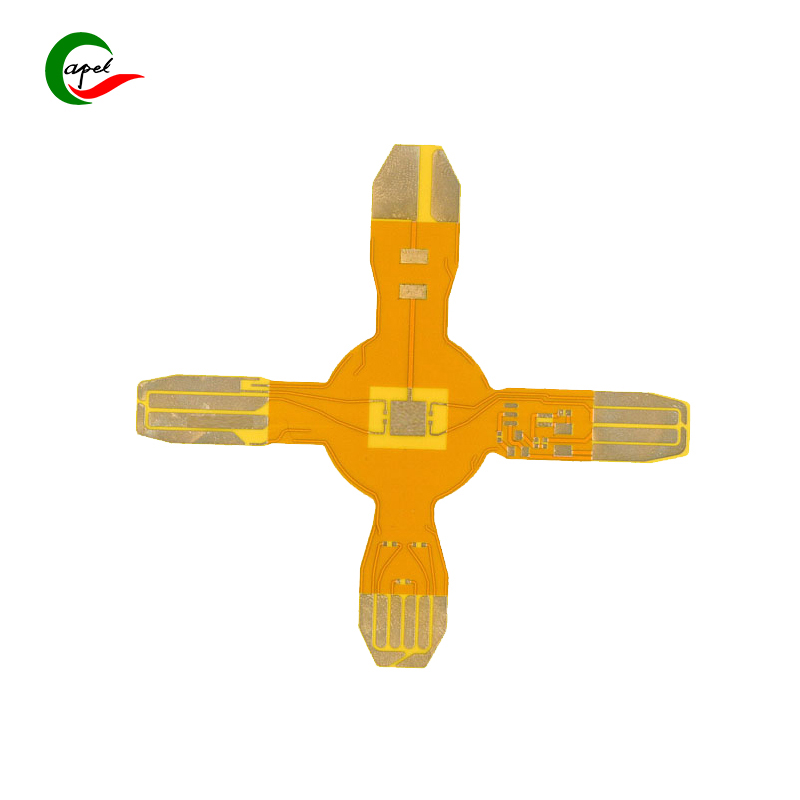

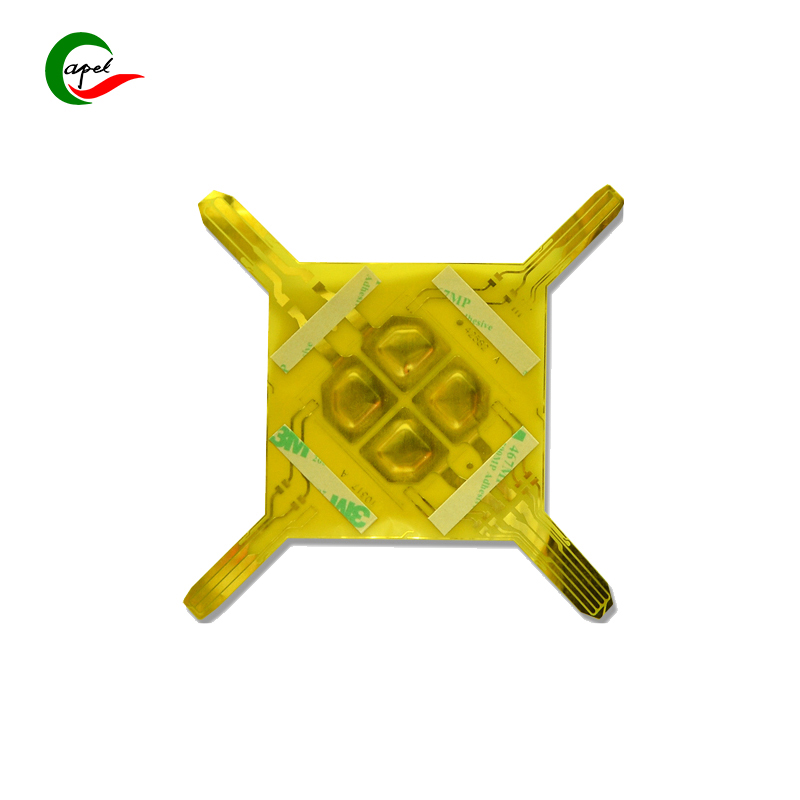

PCB แบบยืดหยุ่น 3 ชั้น

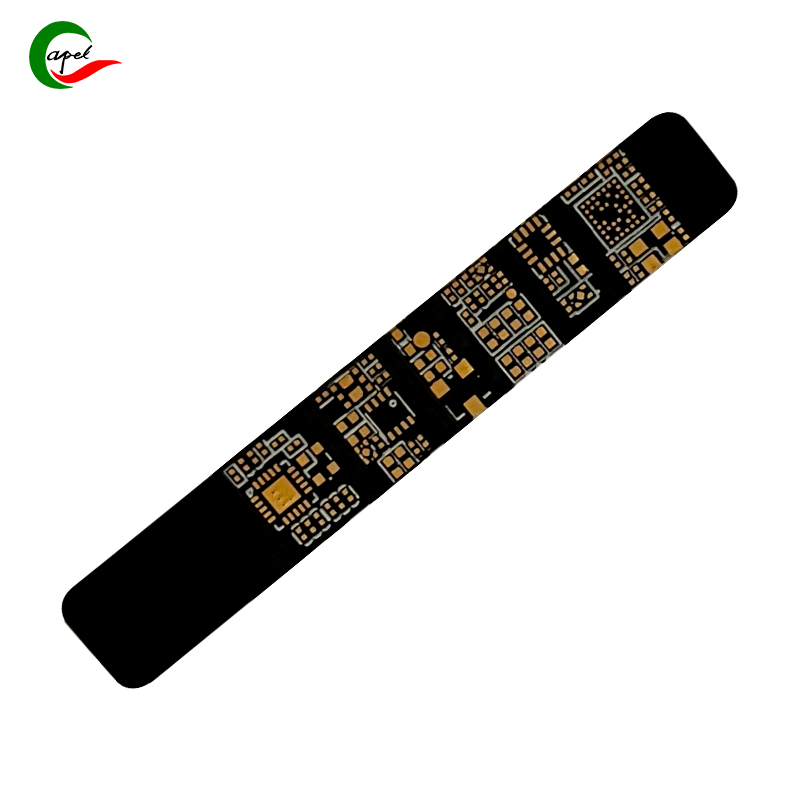

PCB แบบแข็ง 8 ชั้น

แผงวงจรพิมพ์ HDI 8 ชั้น

อุปกรณ์ทดสอบและตรวจสอบ

การทดสอบกล้องจุลทรรศน์

การตรวจสอบเอโอไอ

การทดสอบแบบ 2 มิติ

การทดสอบความต้านทาน

การทดสอบ RoHS

โพรบบิน

เครื่องทดสอบแนวนอน

ดัดอัณฑะ

บริการบอร์ดแบบยืดหยุ่นหลายชั้นของเรา

- ให้การสนับสนุนด้านเทคนิคก่อนการขายและหลังการขาย

- ปรับแต่งได้สูงสุด 40 ชั้น 1-2 วัน การสร้างต้นแบบที่เชื่อถือได้อย่างรวดเร็ว การจัดซื้อชิ้นส่วน การประกอบ SMT;

- รองรับทั้งอุปกรณ์การแพทย์, การควบคุมอุตสาหกรรม, ยานยนต์, การบิน, เครื่องใช้ไฟฟ้า, IOT, UAV, การสื่อสาร ฯลฯ

- ทีมวิศวกรและนักวิจัยของเราทุ่มเทเพื่อตอบสนองความต้องการของคุณด้วยความแม่นยำและเป็นมืออาชีพ

ข้อกำหนดทางเทคนิคของ PCB ยานยนต์สำหรับบอร์ดยืดหยุ่นหลายชั้นมีอะไรบ้าง

1. ความทนทาน: PCB ของยานยนต์จะต้องสามารถทนต่อสภาพการทำงานที่รุนแรงของยานพาหนะ รวมถึงความผันผวนของอุณหภูมิ การสั่นสะเทือน และความชื้น รับประกันอายุการใช้งานที่ยาวนานขึ้นและเสถียรภาพทางกลที่ดีเยี่ยม

2. ความหนาแน่นสูง: PCB ที่ยืดหยุ่นหลายชั้นช่วยให้สามารถรวมการเชื่อมต่อไฟฟ้าและส่วนประกอบต่างๆ ลงในพื้นที่ขนาดกะทัดรัดได้มากขึ้น การออกแบบที่มีความหนาแน่นสูงช่วยให้สามารถกำหนดเส้นทางได้อย่างมีประสิทธิภาพ และลดขนาดของ PCB ซึ่งช่วยประหยัดพื้นที่อันมีค่าในยานพาหนะ

3. ความยืดหยุ่นและการโค้งงอ: PCB ที่ยืดหยุ่นสามารถพับ บิด หรือโค้งงอได้อย่างง่ายดายเพื่อให้พอดีกับพื้นที่แคบหรือปรับให้เข้ากับรูปทรงของรถยนต์ พวกเขาควรรักษาความสมบูรณ์ทางไฟฟ้าและเครื่องกลในระหว่างการดัดและงอซ้ำ ๆ

4. ความสมบูรณ์ของสัญญาณ: ควรมีการสูญเสียสัญญาณหรือสัญญาณรบกวนน้อยที่สุดบน PCB เพื่อให้แน่ใจว่าการสื่อสารที่เชื่อถือได้ระหว่างชิ้นส่วนอิเล็กทรอนิกส์ต่างๆ ใช้เทคนิคต่างๆ เช่น การควบคุมอิมพีแดนซ์และการต่อสายดินที่เหมาะสมเพื่อรักษาความสมบูรณ์ของสัญญาณ

5. การจัดการความร้อน: แผงวงจรยานยนต์ควรกระจายความร้อนที่เกิดขึ้นระหว่างการทำงานอย่างมีประสิทธิภาพ เทคนิคการจัดการระบายความร้อนที่มีประสิทธิผล เช่น การใช้ระนาบทองแดงและจุดผ่านความร้อนที่เหมาะสม มีความจำเป็นเพื่อป้องกันความร้อนสูงเกินไปและรับประกันประสิทธิภาพที่มั่นคง

6. การป้องกัน EMI/RFI: เพื่อป้องกันการรบกวนทางแม่เหล็กไฟฟ้า (EMI) และการรบกวนความถี่วิทยุ (RFI) PCB ของยานยนต์จำเป็นต้องมีเทคนิคการป้องกันที่เหมาะสม สิ่งนี้เกี่ยวข้องกับการใช้แผ่นป้องกันหรือระนาบกราวด์เพื่อลดผลกระทบของสัญญาณแม่เหล็กไฟฟ้าภายนอก

7. ความสามารถในการทดสอบแบบออนไลน์: การออกแบบ PCB ควรอำนวยความสะดวกในการทดสอบและตรวจสอบ PCB ที่ประกอบขึ้น จะต้องจัดให้มีการเข้าถึงจุดทดสอบและโพรบทดสอบที่เหมาะสมเพื่อให้มั่นใจว่าการทดสอบถูกต้องและมีประสิทธิภาพในระหว่างการผลิตและการบำรุงรักษา

8. การปฏิบัติตามมาตรฐานยานยนต์: การออกแบบและการผลิต PCB สำหรับยานยนต์จำเป็นต้องเป็นไปตามมาตรฐานอุตสาหกรรมยานยนต์ เช่น AEC-Q100 และ ISO/TS 16949 การปฏิบัติตามมาตรฐานเหล่านี้ทำให้มั่นใจในความน่าเชื่อถือ ความปลอดภัย และคุณภาพของ PCB

เหตุใดจึงต้องสร้างต้นแบบ PCB แบบ Quick-turn

1. ความเร็ว: การสร้างต้นแบบ PCB อย่างรวดเร็วช่วยเร่งวงจรการพัฒนาผลิตภัณฑ์ ช่วยลดเวลาที่ต้องใช้ในการวนซ้ำ ทดสอบ และปรับปรุงการออกแบบ PCB ช่วยให้วิศวกรสามารถตอบสนองกำหนดเวลาของโครงการที่จำกัดหรือตอบสนองต่อความต้องการของตลาดได้อย่างรวดเร็ว

2. การตรวจสอบการออกแบบ: การสร้างต้นแบบ PCB ช่วยให้วิศวกรสามารถตรวจสอบการทำงาน ประสิทธิภาพ และความสามารถในการผลิตของการออกแบบ PCB ก่อนที่จะเริ่มการผลิตจำนวนมาก ช่วยระบุและแก้ไขข้อบกพร่องในการออกแบบหรือโอกาสในการเพิ่มประสิทธิภาพ ช่วยประหยัดเวลาและเงินในระยะยาว

3. ความเสี่ยงที่ลดลง: การสร้างต้นแบบ PCB อย่างรวดเร็วช่วยลดความเสี่ยงที่เกี่ยวข้องกับการผลิต PCB จำนวนมาก ด้วยการทดสอบและตรวจสอบความถูกต้องของการออกแบบเป็นชุดเล็กๆ ข้อผิดพลาดหรือปัญหาใดๆ ที่อาจเกิดขึ้นสามารถตรวจพบได้ตั้งแต่เนิ่นๆ ป้องกันข้อผิดพลาดที่มีค่าใช้จ่ายสูงและการทำงานซ้ำในระหว่างการผลิตเต็มรูปแบบ

4. การประหยัดต้นทุน: การสร้างต้นแบบ PCB อย่างรวดเร็วสามารถใช้ทรัพยากรและวัสดุได้อย่างมีประสิทธิภาพ การระบุปัญหาการออกแบบตั้งแต่เนิ่นๆ และทำการปรับเปลี่ยนที่จำเป็น วิศวกรสามารถประหยัดวัสดุที่สูญเปล่าและการทำงานซ้ำการออกแบบที่มีค่าใช้จ่ายสูง

5. การตอบสนองต่อตลาด: ในอุตสาหกรรมที่มีการเปลี่ยนแปลงอย่างรวดเร็ว ความสามารถในการพัฒนาและเปิดตัวผลิตภัณฑ์ใหม่อย่างรวดเร็วสามารถช่วยให้บริษัทมีความได้เปรียบทางการแข่งขัน การสร้างต้นแบบ PCB อย่างรวดเร็วช่วยให้บริษัทต่างๆ สามารถตอบสนองความต้องการของตลาด แนวโน้มที่เปลี่ยนแปลง หรือโอกาสใหม่ๆ ได้อย่างรวดเร็ว เพื่อให้มั่นใจว่าจะเปิดตัวผลิตภัณฑ์ได้ทันเวลา

6. การปรับแต่งและนวัตกรรม: การสร้างต้นแบบช่วยอำนวยความสะดวกในการปรับแต่งและนวัตกรรม วิศวกรสามารถสำรวจแนวคิดการออกแบบใหม่ ทดสอบคุณสมบัติต่างๆ และทดลองกับเทคโนโลยีขั้นสูง ช่วยให้พวกเขาสามารถก้าวข้ามขอบเขตและพัฒนาผลิตภัณฑ์ที่ทันสมัย