บทความที่ครอบคลุมนี้ให้คำแนะนำทีละขั้นตอนสำหรับการสร้างต้นแบบวงจรพิมพ์แบบยืดหยุ่น (FPC) 4 ชั้น ตั้งแต่การทำความเข้าใจข้อควรพิจารณาในการออกแบบไปจนถึงคำแนะนำโดยละเอียดเกี่ยวกับการเลือกใช้วัสดุ กระบวนการพิมพ์ และการตรวจสอบขั้นสุดท้าย คู่มือนี้ครอบคลุมประเด็นสำคัญของการพัฒนา FPC 4 เลเยอร์ โดยให้ความเข้าใจในแนวทางปฏิบัติที่ดีที่สุด ข้อผิดพลาดทั่วไปที่ควรหลีกเลี่ยง และความสำคัญของการทดสอบและการตรวจสอบ . ความคิดเห็น.

การแนะนำ

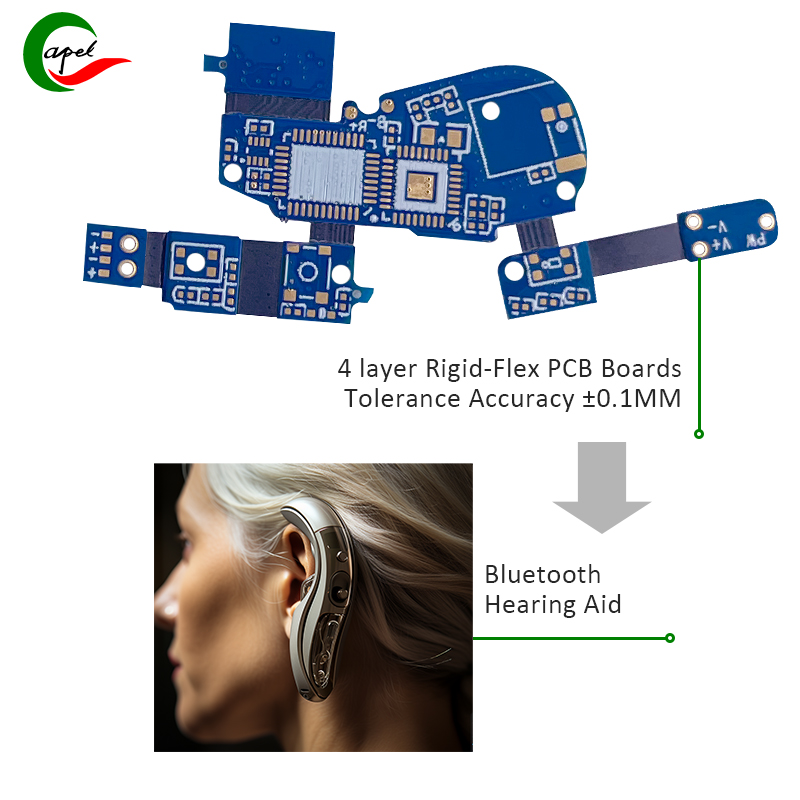

วงจรพิมพ์แบบยืดหยุ่น (FPC) เป็นโซลูชันการเชื่อมต่อทางอิเล็กทรอนิกส์ที่หลากหลายและทรงพลัง การสร้างต้นแบบ FPC มีบทบาทสำคัญในการพัฒนา FPC แบบ 4 เลเยอร์ ซึ่งเป็นที่ต้องการสูงเนื่องจากมีขนาดกะทัดรัดและคุณสมบัติที่มีความหนาแน่นสูง บทความนี้ให้คำแนะนำทีละขั้นตอนที่ครอบคลุมเกี่ยวกับการสร้างต้นแบบ FPC 4 เลเยอร์ โดยเน้นความสำคัญของแต่ละขั้นตอนในกระบวนการ

เรียนรู้เกี่ยวกับการออกแบบ FPC 4 เลเยอร์

FPC หรือที่เรียกว่าวงจรพิมพ์แบบยืดหยุ่นหรืออุปกรณ์อิเล็กทรอนิกส์แบบยืดหยุ่นเป็นเทคโนโลยีสำหรับการประกอบวงจรอิเล็กทรอนิกส์โดยการติดตั้งอุปกรณ์อิเล็กทรอนิกส์บนพื้นผิวพลาสติกที่มีความยืดหยุ่น ในแง่ของ FPC 4 ชั้น หมายถึงการออกแบบที่มีรอยนำไฟฟ้าและวัสดุฉนวนสี่ชั้น FPC 4 เลเยอร์มีความซับซ้อนและต้องมีความเข้าใจอย่างลึกซึ้งเกี่ยวกับข้อควรพิจารณาในการออกแบบ เช่น ความสมบูรณ์ของสัญญาณ การควบคุมอิมพีแดนซ์ และข้อจำกัดในการผลิต

คำแนะนำทีละขั้นตอนเพื่อการสร้างต้นแบบ FPC 4 ชั้น

A. ขั้นตอนที่ 1: ออกแบบเค้าโครงวงจร

ขั้นตอนแรกเกี่ยวข้องกับการใช้เครื่องมือซอฟต์แวร์เพื่อสร้างโครงร่างวงจรเพื่อการจัดวางส่วนประกอบและการกำหนดเส้นทางการติดตามที่แม่นยำ ในขั้นตอนนี้ การใส่ใจรายละเอียดเกี่ยวกับประสิทธิภาพทางไฟฟ้าและข้อจำกัดทางกลเป็นสิ่งสำคัญเพื่อให้แน่ใจว่ามีการออกแบบที่แข็งแกร่ง

B. ขั้นตอนที่ 2: เลือกวัสดุที่เหมาะสม

การเลือกวัสดุที่เหมาะสมเป็นสิ่งสำคัญอย่างยิ่งในการบรรลุคุณสมบัติทางไฟฟ้าและทางกลที่ต้องการ ปัจจัยต่างๆ เช่น ความยืดหยุ่น ความเสถียรทางความร้อน และค่าคงที่ไดอิเล็กทริก จะต้องได้รับการประเมินอย่างรอบคอบเพื่อให้ตรงตามข้อกำหนดเฉพาะของการใช้งาน

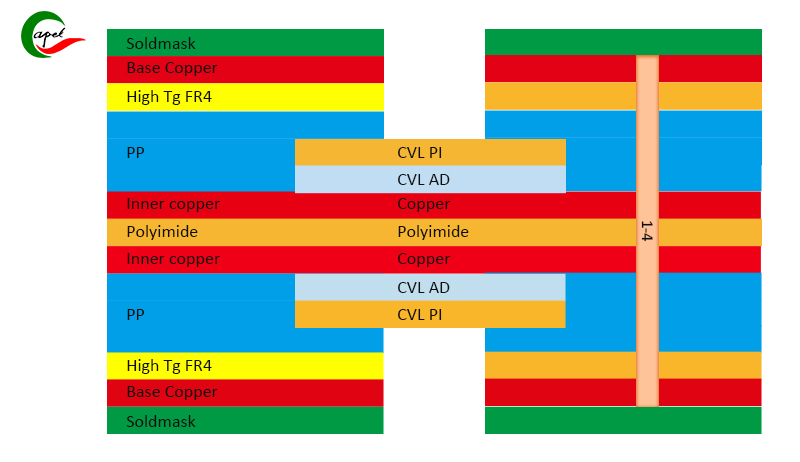

C. ขั้นตอนที่ 3: พิมพ์ชั้นใน

ชั้นในใช้เทคโนโลยีการผลิตขั้นสูงในการพิมพ์ลวดลายวงจร โดยทั่วไปชั้นเหล่านี้ประกอบด้วยร่องรอยทองแดงและวัสดุฉนวน และความแม่นยำของกระบวนการนี้มีความสำคัญอย่างยิ่งต่อประสิทธิภาพโดยรวมของ FPC

D. ขั้นตอนที่ 4: ทากาวและกดเลเยอร์เข้าด้วยกัน

หลังจากพิมพ์ชั้นในแล้ว จะซ้อนกันและเคลือบเข้าด้วยกันโดยใช้กาวพิเศษและอุปกรณ์กด ขั้นตอนนี้มีความสำคัญอย่างยิ่งในการรับรองความสมบูรณ์และการยึดเกาะของชั้นต่างๆ

E. ขั้นตอนที่ 5: การแกะสลักและการเจาะ

กัดเพื่อเอาทองแดงส่วนเกินออก เหลือเพียงร่องรอยวงจรที่จำเป็นเท่านั้น จากนั้นจึงดำเนินการเจาะอย่างแม่นยำเพื่อสร้างรูทะลุและรูยึด ความแม่นยำที่ยอดเยี่ยมเป็นสิ่งสำคัญในการรักษาความสมบูรณ์ของสัญญาณและความเสถียรทางกล

F. ขั้นตอนที่ 6: การเพิ่มพื้นผิวเสร็จสิ้น

ใช้กระบวนการปรับสภาพพื้นผิว เช่น ทองคำแช่หรือการเคลือบอินทรีย์เพื่อปกป้องทองแดงที่ถูกเปิดเผย และรับประกันประสิทธิภาพทางไฟฟ้าที่เชื่อถือได้ พื้นผิวเหล่านี้ทนทานต่อปัจจัยด้านสิ่งแวดล้อมและอำนวยความสะดวกในการเชื่อมระหว่างการประกอบ

G. ขั้นตอนที่ 7: การตรวจสอบและทดสอบขั้นสุดท้าย

ดำเนินโปรแกรมการตรวจสอบและทดสอบที่ครอบคลุมเพื่อตรวจสอบการทำงาน คุณภาพ และความสอดคล้องของ FPC 4 เลเยอร์ ขั้นตอนที่เข้มงวดนี้เกี่ยวข้องกับการทดสอบทางไฟฟ้า การตรวจสอบด้วยภาพ และการทดสอบความเครียดทางกล เพื่อตรวจสอบประสิทธิภาพและความน่าเชื่อถือของต้นแบบ

เคล็ดลับสำหรับการสร้างต้นแบบ FPC 4 ชั้นที่ประสบความสำเร็จ

A. แนวทางปฏิบัติที่ดีที่สุดสำหรับการออกแบบเค้าโครง FPC

การใช้แนวทางปฏิบัติที่ดีที่สุด เช่น การรักษาความต้านทานที่ควบคุม การลดสัญญาณรบกวนข้าม และการปรับโทโพโลยีการกำหนดเส้นทางให้เหมาะสม มีความสำคัญอย่างยิ่งต่อการออกแบบโครงร่าง FPC ที่ประสบความสำเร็จ การทำงานร่วมกันระหว่างทีมออกแบบ การผลิต และการประกอบเป็นสิ่งสำคัญในการแก้ปัญหาความท้าทายด้านการผลิตที่อาจเกิดขึ้นในช่วงต้นของกระบวนการ

B. ข้อผิดพลาดทั่วไปที่ควรหลีกเลี่ยงระหว่างการสร้างต้นแบบ

ข้อผิดพลาดทั่วไป เช่น การออกแบบการวางซ้อนที่ไม่เพียงพอ การกวาดล้างการติดตามไม่เพียงพอ หรือการละเลยการเลือกวัสดุ อาจนำไปสู่การทำงานซ้ำที่มีค่าใช้จ่ายสูงและความล่าช้าในกำหนดการผลิต การระบุและบรรเทาข้อผิดพลาดเหล่านี้ในเชิงรุกมีความจำเป็นในการปรับปรุงกระบวนการสร้างต้นแบบ

C. ความสำคัญของการทดสอบและการตรวจสอบ

โปรแกรมการทดสอบและการตรวจสอบที่ครอบคลุมถือเป็นสิ่งสำคัญเพื่อให้มั่นใจถึงประสิทธิภาพและความน่าเชื่อถือของต้นแบบ FPC 4 เลเยอร์ การปฏิบัติตามมาตรฐานอุตสาหกรรมและข้อกำหนดเฉพาะของลูกค้าเป็นสิ่งสำคัญในการปลูกฝังความมั่นใจในการทำงานและความทนทานของผลิตภัณฑ์ขั้นสุดท้าย

การสร้างต้นแบบและกระบวนการผลิต FPC 4 ชั้น

บทสรุป

A. การทบทวนคำแนะนำทีละขั้นตอน คำแนะนำทีละขั้นตอนสำหรับการสร้างต้นแบบ FPC 4 เลเยอร์เน้นย้ำถึงความเอาใจใส่ที่พิถีพิถันซึ่งจำเป็นในแต่ละขั้นตอนเพื่อให้บรรลุผลลัพธ์ที่ประสบความสำเร็จ ตั้งแต่การพิจารณาการออกแบบเบื้องต้นไปจนถึงการตรวจสอบและการทดสอบขั้นสุดท้าย กระบวนการนี้ต้องใช้ความแม่นยำและความเชี่ยวชาญ

B. ความคิดสุดท้ายเกี่ยวกับการสร้างต้นแบบ FPC 4 เลเยอร์ การพัฒนา FPC 4 เลเยอร์เป็นความพยายามที่ซับซ้อนซึ่งต้องใช้ความเข้าใจในเชิงลึกเกี่ยวกับเทคโนโลยีวงจรยืดหยุ่น วัสดุศาสตร์ และกระบวนการผลิต ด้วยการปฏิบัติตามแนวทางโดยละเอียดและการใช้ประโยชน์จากความเชี่ยวชาญ บริษัทต่างๆ จึงสามารถจัดการกับความซับซ้อนของการสร้างต้นแบบ FPC 4 ชั้นได้อย่างมั่นใจ

C. ความสำคัญของการปฏิบัติตามแนวทางโดยละเอียดสำหรับการสร้างต้นแบบที่ประสบความสำเร็จ การยึดมั่นในแนวทางโดยละเอียดและแนวปฏิบัติที่ดีที่สุดในอุตสาหกรรมเป็นสิ่งสำคัญอย่างยิ่งต่อการบรรลุความเป็นเลิศในการสร้างต้นแบบ FPC บริษัทที่ให้ความสำคัญกับความแม่นยำ คุณภาพ และนวัตกรรมในกระบวนการสร้างต้นแบบจะสามารถส่งมอบโซลูชัน FPC 4 เลเยอร์ที่ล้ำสมัยที่ตอบสนองความต้องการของแอปพลิเคชันอิเล็กทรอนิกส์สมัยใหม่ได้ดีขึ้น

เวลาโพสต์: Mar-05-2024

กลับ