เมื่อพูดถึงการประกอบชิ้นส่วนอิเล็กทรอนิกส์ วิธีการยอดนิยมสองวิธีครองอุตสาหกรรม: การประกอบเทคโนโลยีการยึดพื้นผิว pcb (SMT) และการประกอบ pcb ผ่านรูเนื่องจากความก้าวหน้าทางเทคโนโลยี ผู้ผลิตและวิศวกรจึงมองหาโซลูชันที่ดีที่สุดสำหรับโครงการของตนอยู่ตลอดเวลา เพื่อช่วยให้คุณเข้าใจเทคโนโลยีการประกอบทั้งสองอย่างลึกซึ้งยิ่งขึ้น Capel จะนำการอภิปรายเกี่ยวกับความแตกต่างระหว่าง SMT และการประกอบแบบรูทะลุ และช่วยคุณตัดสินใจว่าเทคโนโลยีใดดีที่สุดสำหรับโครงการของคุณ

การประกอบเทคโนโลยี Surface Mount (SMT):

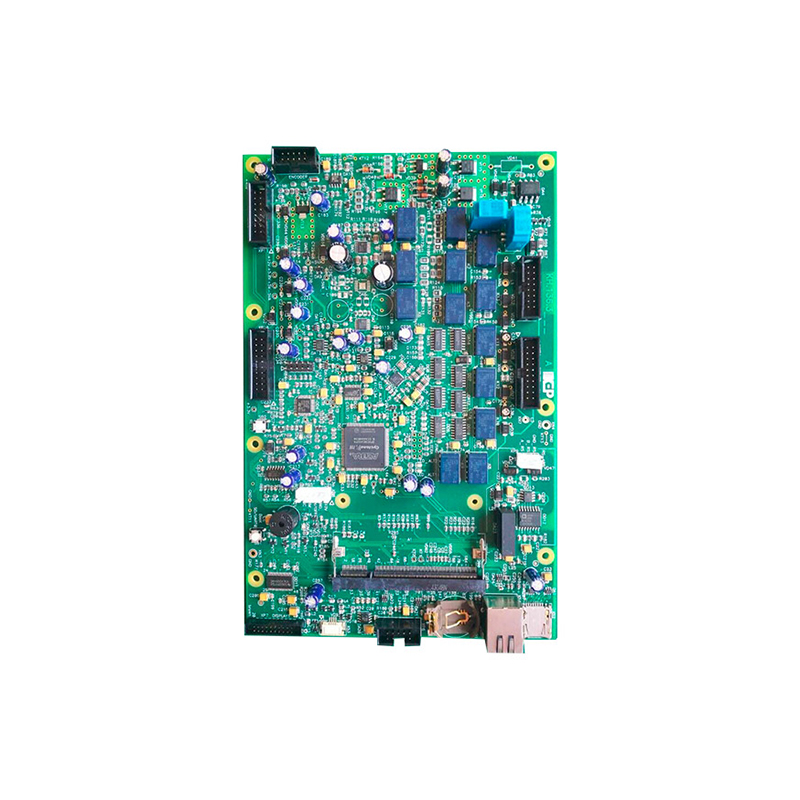

การประกอบเทคโนโลยีการยึดพื้นผิว (SMT)เป็นวิธีที่ใช้กันอย่างแพร่หลายในอุตสาหกรรมอิเล็กทรอนิกส์ โดยเกี่ยวข้องกับการยึดส่วนประกอบต่างๆ ลงบนพื้นผิวของแผงวงจรพิมพ์ (PCB) โดยตรง ส่วนประกอบที่ใช้ในการประกอบ SMT มีขนาดเล็กและเบากว่าส่วนประกอบที่ใช้ในการประกอบรูทะลุ ส่วนประกอบ SMT มีขั้วต่อโลหะหรือลีดที่ด้านล่างซึ่งบัดกรีเข้ากับพื้นผิวของ PCB

ข้อดีอย่างหนึ่งที่สำคัญของการประกอบ SMT คือประสิทธิภาพไม่จำเป็นต้องเจาะรูใน PCB เนื่องจากส่วนประกอบต่างๆ ติดตั้งอยู่บนพื้นผิวบอร์ดโดยตรง ส่งผลให้เวลาในการผลิตเร็วขึ้นและมีประสิทธิภาพมากขึ้น การประกอบ SMT ยังคุ้มค่ากว่าเนื่องจากช่วยลดปริมาณวัตถุดิบที่จำเป็นสำหรับ PCB

นอกจากนี้ การประกอบ SMT ยังช่วยให้มีความหนาแน่นของส่วนประกอบบน PCB สูงขึ้นด้วยส่วนประกอบที่มีขนาดเล็ก วิศวกรสามารถออกแบบอุปกรณ์อิเล็กทรอนิกส์ที่มีขนาดเล็กลงและกะทัดรัดยิ่งขึ้นได้ สิ่งนี้มีประโยชน์อย่างยิ่งในอุตสาหกรรมที่มีพื้นที่จำกัด เช่น โทรศัพท์มือถือ

อย่างไรก็ตาม การประกอบ SMT มีข้อจำกัดตัวอย่างเช่นอาจไม่เหมาะกับส่วนประกอบที่ต้องใช้กำลังสูงหรืออยู่ภายใต้การสั่นสะเทือนที่รุนแรง ส่วนประกอบ SMT ไวต่อความเค้นเชิงกลมากกว่า และขนาดที่เล็กสามารถจำกัดประสิทธิภาพทางไฟฟ้าได้ ดังนั้นสำหรับโครงการที่ต้องการพลังงานสูง การประกอบแบบรูทะลุอาจเป็นทางเลือกที่ดีกว่า

ผ่านการประกอบรู

การประกอบผ่านรูเป็นวิธีการเก่าในการประกอบชิ้นส่วนอิเล็กทรอนิกส์ที่เกี่ยวข้องกับการใส่ส่วนประกอบที่มีลีดเข้าไปในรูที่เจาะใน PCB จากนั้นจึงบัดกรีลีดไปที่อีกด้านหนึ่งของบอร์ด ทำให้เกิดพันธะทางกลที่แข็งแกร่ง ส่วนประกอบที่มีรูทะลุมักใช้สำหรับส่วนประกอบที่ต้องใช้กำลังสูงหรืออยู่ภายใต้การสั่นสะเทือนที่รุนแรง

ข้อดีประการหนึ่งของการประกอบรูทะลุคือความทนทานการเชื่อมต่อแบบบัดกรีมีความปลอดภัยทางกลไกมากกว่าและไวต่อความเค้นทางกลและการสั่นสะเทือนน้อยกว่า ทำให้ส่วนประกอบของรูทะลุเหมาะสำหรับโครงการที่ต้องการความทนทานและความแข็งแรงเชิงกลที่เหนือกว่า

การประกอบแบบรูทะลุยังช่วยให้สามารถซ่อมแซมและเปลี่ยนส่วนประกอบได้ง่ายหากส่วนประกอบล้มเหลวหรือจำเป็นต้องอัพเกรด ก็สามารถถอดบัดกรีและเปลี่ยนใหม่ได้อย่างง่ายดายโดยไม่ส่งผลกระทบต่อส่วนที่เหลือของวงจร ทำให้การประกอบผ่านรูเจาะง่ายขึ้นสำหรับการสร้างต้นแบบและการผลิตขนาดเล็ก

อย่างไรก็ตาม การประกอบแบบรูทะลุก็มีข้อเสียเช่นกันนี่เป็นกระบวนการที่ใช้เวลานานซึ่งต้องเจาะรูใน PCB ซึ่งจะเพิ่มเวลาและต้นทุนในการผลิต การประกอบผ่านรูยังจำกัดความหนาแน่นของส่วนประกอบโดยรวมบน PCB เนื่องจากใช้พื้นที่มากกว่าการประกอบ SMT นี่อาจเป็นข้อจำกัดสำหรับโครงการที่ต้องการการย่อขนาดหรือมีข้อจำกัดด้านพื้นที่

อะไรดีที่สุดสำหรับโครงการของคุณ?

การกำหนดวิธีการประกอบที่ดีที่สุดสำหรับโครงการของคุณขึ้นอยู่กับปัจจัยต่างๆ เช่น ข้อกำหนดของอุปกรณ์อิเล็กทรอนิกส์ การใช้งานที่ต้องการ ปริมาณการผลิต และงบประมาณ

หากคุณต้องการความหนาแน่นของส่วนประกอบสูง การย่อขนาด และประสิทธิภาพด้านต้นทุน การประกอบ SMT อาจเป็นทางเลือกที่ดีกว่า เหมาะสำหรับโครงการต่างๆ เช่น อุปกรณ์อิเล็กทรอนิกส์สำหรับผู้บริโภค ซึ่งการปรับขนาดและต้นทุนให้เหมาะสมเป็นสิ่งสำคัญ การประกอบ SMT ยังเหมาะสมอย่างยิ่งสำหรับโครงการการผลิตขนาดกลางถึงขนาดใหญ่ เนื่องจากให้เวลาการผลิตที่รวดเร็วกว่า

ในทางกลับกัน หากโครงการของคุณต้องการพลังงานสูง ความทนทาน และความง่ายในการซ่อมแซม การประกอบแบบรูทะลุอาจเป็นทางเลือกที่ดีที่สุด เหมาะสำหรับโครงการต่างๆ เช่น อุปกรณ์อุตสาหกรรมหรืออุปกรณ์อิเล็กทรอนิกส์ในยานยนต์ ซึ่งความทนทานและอายุการใช้งานยาวนานเป็นปัจจัยสำคัญ นอกจากนี้ การประกอบแบบรูทะลุยังเป็นที่นิยมสำหรับการผลิตขนาดเล็กและการสร้างต้นแบบอีกด้วย

จากการวิเคราะห์ข้างต้นสรุปได้ว่าทั้งสองอย่างแอสเซมบลี pcb SMT และแอสเซมบลีผ่านรู pcb มีข้อดีและข้อจำกัดของตัวเองการเลือกแนวทางที่เหมาะสมสำหรับโครงการของคุณขึ้นอยู่กับการทำความเข้าใจความต้องการและข้อกำหนดเฉพาะของโครงการ การปรึกษากับผู้ให้บริการด้านการผลิตอุปกรณ์อิเล็กทรอนิกส์หรือมืออาชีพที่มีประสบการณ์สามารถช่วยให้คุณตัดสินใจได้อย่างมีข้อมูล ดังนั้นควรชั่งน้ำหนักข้อดีข้อเสีย และเลือกวิธีการประกอบที่เหมาะกับโครงการของคุณที่สุด

เซินเจิ้น Capel Technology Co., Ltd. เป็นเจ้าของโรงงานประกอบ PCB และให้บริการนี้มาตั้งแต่ปี 2552 ด้วยประสบการณ์โครงการอันยาวนาน 15 ปี การไหลของกระบวนการที่เข้มงวด ความสามารถทางเทคนิคที่ยอดเยี่ยม อุปกรณ์อัตโนมัติขั้นสูง ระบบควบคุมคุณภาพที่ครอบคลุม และ Capel มี ทีมผู้เชี่ยวชาญมืออาชีพเพื่อมอบการสร้างต้นแบบการประกอบ PCB อย่างรวดเร็วที่มีความแม่นยำสูงและมีคุณภาพสูงแก่ลูกค้าทั่วโลก ผลิตภัณฑ์เหล่านี้ประกอบด้วยชุดประกอบ PCB ที่ยืดหยุ่น ชุดประกอบ PCB แบบแข็ง ชุดประกอบ PCB แบบแข็ง ชุดประกอบ HDI PCB ชุดประกอบ PCB ความถี่สูง และชุดประกอบ PCB กระบวนการพิเศษ บริการทางเทคนิคก่อนการขายและหลังการขายที่ตอบสนองของเราและการส่งมอบตรงเวลาช่วยให้ลูกค้าของเราคว้าโอกาสทางการตลาดสำหรับโครงการของพวกเขาได้อย่างรวดเร็ว

เวลาโพสต์: 24 ส.ค.-2023

กลับ